Баббит для чего используют

Баббиты

Баббит – искусственно созданный сплав металлов, обладающих разными химическими свойствами. Основу этих сплавов составляют металлы, которые имеют невысокую температуру плавления. К этим металлам относятся свинец, олово, мышьяк и сурьма. Поскольку одни элементы более мягкие, а другие более твёрдые, то получается специфический сплав, обладающий хорошими свойствами, позволяющими снижать коэффициент трения (так называемыми антифрикционными свойствами), износоустойчивостью и долговечностью.

Изобретение таких материалов относится к той категории научных курьёзов, когда основная деятельность изобретателя далека от предмета изобретения. Приоритет изобретения сплавов, которые применяются во многих механизмах, принадлежит Исааку Бэббиту – профессиональному ювелиру. Он запатентовал своё изобретение ещё в 1841 году и даже получил от Конгресса США огромную по тем временам премию – 20000 долларов. Уже через шесть лет он появился в России.

Классификация баббитов

Сегодня хорошо изучены и отработаны следующие марки:

Все они производятся в соответствии с ГОСТ. Например, кальциевые баббиты изготавливают на основании ГОСТ 1209-90, баббиты оловянные и свинцовые по ГОСТ 1320-74.

Каждый из трёх марок классифицируется с помощью набора заглавных букв и цифр:

Основные характеристики и состав

Оценка свойств перечисленных марок производится на основе следующих характеристик:

По химическому составу они отличаются тем, какой металл был выбран за основу. Так например, оловянный баббит Б83 включает до 85% олова (Sn), до 12% сурьмы (Sb), около 6% меди (Cu). Свинцовый баббит Б16 имеет в своём составе 87% свинца (Pb) и почти 13% сурьмы. Основным металлом в кальциевых баббитах используется свинец: до 96% с добавлением кальция (Ca), около 1%.

Для придания баббитам требуемых свойств в их состав включают твёрдые элементы. К этим элементам относится почти вся группа редкоземельных металлов: кадмий, теллур, сурьма и другие.

Среди физических характеристик наибольший интерес представляют: удельный вес, плотность, сопротивление электрическому току. У всех полученных сплавов эти показатели очень близкие.

Из литейно-технологических характеристик важную роль играют: температура плавления и температура, при которой необходимо производить заливку сплава в подшипник. Она зависит от дополнительных химических присадок. Например, температура плавления оловянного баббита марки Б83 составляет 370°С, а температура при заливке должна составлять 440°С. Для сплава марки Б16 (свинцовые баббиты) температура плавления составляет 410°С, температура при заливке должна превышать 480°С. Эти примеры наглядно показывают, что при заливке подобных сплавов в подшипник, температура расплава должна быть всегда выше температуры плавления.

Сегодня в промышленных масштабах баббиты производятся либо из руды соответствующих металлов, либо из вторичного сырья, поступающего на переработку. Исходя из технологической целесообразности, баббиты выпускаются в виде слитков. Вес каждого слитка составляет 22 кг. Для борьбы с незаконным производством и организации системы учёта на каждом слитке делают оттиск в виде товарного знака производителя. На нём указывают порядковый номер произведенной плавки по заводскому учёту. Затем эти слитки используют для заливки в подшипники.

К механическим свойствам относят: допустимые размеры изделий, предел прочности заливки при кратковременной нагрузке, относительное удлинение, ударную вязкость и твёрдость.

Оценка предельно допустимых режимов работы производится на основании следующих характеристик: допустимая нагрузка, скорость вращения детали, твёрдость вала вращения, допустимая температура нагрева деталей.

Область применения определённого вида баббита определяется следующими характеристиками: вид нагрузки, удельное давление, круговая скорость, напряжённость работы и предельная рабочая температура.

Область применения

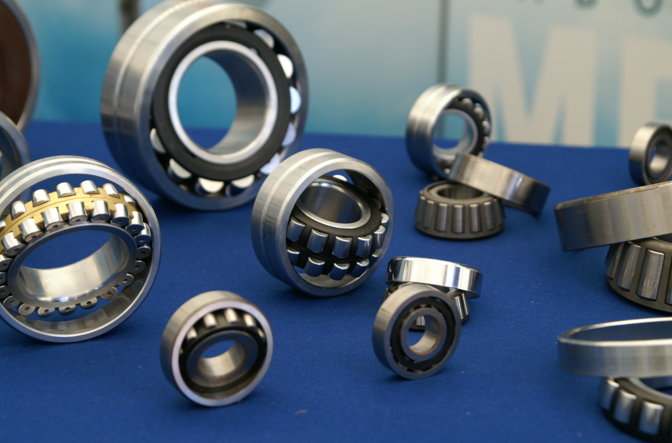

В зависимости от своих индивидуальных свойств каждая разновидность баббита применяется строго в определённых механизмах и машинах. Все они применяются для заливки боковых стенок вала крепления подшипника. Это помогает значительно снизить коэффициент трения, препятствующий нормальному вращению подшипника. Обладая относительно невысокой температурой плавления, удаётся получить хороший эффект при постепенном притирании вращающихся деталей. Он позволяет значительно снизить износ новых элементов подшипников и повысить их срок службы. Кроме этого при вращении подшипника, в баббите образовываются микроканалы. Через них улучшается смазка всех вращающихся деталей.

Каждая марка баббита имеет особую область применения. Например, оловянные баббиты используют тогда, когда обязательно необходима повышенная износостойкость при высоких скоростях вращения. Особенно востребованы подобные марки, когда требуется обеспечить хорошую вязкость, допустимые температурные показатели и низкий коэффициент трения.

Хорошая сопротивляемость коррозии позволяет применять эти виды баббитов в условиях высокой влажности и даже в воде.

Например, рассмотренный выше баббит марки Б83 применяется в подшипниках, работающих на очень высоких скоростях и повышенных динамических нагрузках. Это могут быть высокооборотистые дизельные двигатели, нижние половины так называемых крейкопфных подшипников низкооборотистых дизелей. Кроме этого их применяют в мотылёвых и рамовых подшипниках, а также в подшипниках, которые служат опорой гребных валов на судах.

Свинцовые баббиты лучше всех переносят сильный нагрев. Их применяют в дизельных двигателях автомобилей, тракторов, экскаваторов. Баббиты марки Б16 применяют в подшипниках, размещённых в двигателях электровозов. Их устанавливают на различные путевые машины и в оборудовании, применяемом в тяжёлом машиностроении.

Кальциевые баббиты применяют на железнодорожном транспорте, для оснащения подвижного состава, как тепловозов, так и грузовых и пассажирских вагонов.

Достоинства и недостатки перечисленных сплавов

Все описанные сплавы обладают определёнными достоинствами и характерными недостатками. Из достоинств можно выделить:

Недостатки заключаются в следующем:

Несмотря на приведенные недостатки, баббиты получили широкое распространение во многих областях машиностроения. Их положительные свойства позволяют решать сложные инженерно-технические задачи.

Баббит, его виды, свойства, состав и применение

В 1841 году мир узнал об антифрикционном сплаве со странным названием баббит. Его создал ювелир Исаак Бэббит, в свободное время увлекавшийся поиском новых видов материалов. Это открытие стало поворотным не только для изобретателя, но и для производства подшипников. Подшипники, сделанные из баббита, отличались повышенными окружными скоростями, что давало возможность значительно увеличить передаваемым валом нагрузку.

Так что же это за сплав? Почему актуальность его применения не изменилась спустя столько лет после открытия.

Состав и свойства

Баббит – подшипниковый сплав, основным компонентом которого являются свинец или олово. Относится к группе антифрикционных материалов. Механические свойства и химический состав регулируются государственным стандартом ГОСТ 1320-74.

Помимо основных элементов баббит включает в себя такие металлы как:

Виды баббитов и их свойства

Среди особенностей баббитов выделяют низкую температуру плавления (до 450 ºС), отсутствие схватывания со стальными поверхностями и высокая прирабатываемость.

В зависимости от химического состава баббиты делятся на 3 группы: свинцовистые, оловянные и свинцовокальциевые.

Оловянные

В промышленности имеется около 35 марок оловянных, но наибольшее распространение получил баббит Б83. В основе его состава лежит олово с добавлением 12% сурьмы и 6,5% меди. Меньше 1% приходится на вредные примеси, такие как фосфор, сера, кислород, цинк, железо и алюминий. Причина их попадания в баббит является несовершенство технологии выплавки и неточность химического состава лигатур.

Плотность оловянного баббита составляет 7380 кг\м3. Отличается низким значением твердости 28-30 единиц по шкале Бринелля. При этом по сравнению с другими антифрикционными сплавами баббит Б83 имеет самый высокий показатель пластичности. Относительное удлинение на растяжение равно 36-40%.

Предел прочности на разрыв колеблется в пределах 9-10 кг/см2, что почти в 4,5 раза меньше, чем аналогичный показатель конструкционных сталей. Напряжение, при котором баббит начинает «течь» (деформироваться без увеличения нагрузки) является 7 кг/см2.

Баббит Б83 начинает плавиться при температуре 240 ºС. Полный переход в жидкую фазу происходит при 350 ºС. Температура, при которой рекомендуется производить заливку сплава в форму, составляет 450 ºС.

Содержание олово в составе баббита Б83 делает его невосприимчивый к слабым кислотам и щелочам. Баббит не окисляется на воздухе и устойчив к воздействию водной среды.

Б83 применяется исключительно для заливки подшипников машин значительной мощности, где требуется высокое значение вязкости и наименьшие коэффициенты трения. Такие подшипники позволяют достигать высоких показателей окружной скорости до 50 м\с. Оптимальная температура эксплуатации 75 ºС. Коэффициент трения со смазкой между баббитом и сталью – 0,005 единиц. Все это позволяет подшипнику выдерживать нагрузку свыше 100 кг/см2.

Данные типы подшипников идут на паровые турбины, турбокомпрессоры, дизеля, электродвигатели и прочие изделия машиностроения.

Свинцовистые

Свинцовистые баббиты отличаются более низкими антифрикционными характеристиками, более хрупки и износостойки. Увеличение содержание в Б16 сурьмы и олова увеличивают прочностные свойства, но отрицательно влияют на его пластичность. Медь в данной марке устраняет химическую неоднородность, повышает вязкость и немного увеличивает твердость.

Повышенное содержание свинца баббитом Б16 делает его более плотным. Плотность составляет 9290 кг/м3. Твердость порядка 30 единиц по шкале Бринелля. Предел прочности на растяжение равен 8 кг/см2. Процессы деформации начинаются уже при нагрузке в 6 кг/см2.

Баббит Б16 плавится при температуре 410 ºС. Полное расплавление всех твердых компонентов сплава происходит при 480 ºС.

Б16 хрупок. По этой причине его применение ограничивается воздействием ударных нагрузок. Подшипники на его основе используются при спокойной работе и при окружных скоростях до 120 м/с. Температура окружающей среды при этом не должна превышать 70 ºС. Коэффициент трения Б16 составляет 0,006 единиц.

Подшипники из Б16 используют при изготовлении турбин паровых установок, прокатных станов, компрессоров, электродвигателей, гидротурбин и лесопильных рам.

Свинцовокальциевые

Наибольшее использование для изготовления подшипников получил баббит БКА. В его состав помимо свинца входят такие элементы как кальций (до 1,2%), натрий (до 0,9%) и алюминий (до 0,2%). Антифрикционные свойства обеспечивает наличие в структуре сплава соединения кальцита свинца. Роль их аналогична олову в Б83. Натрий увеличивает механические характеристики БКА, в частности твердость. Содержание баббитом алюминия положительно воздействует, как и на прочность так и на коэффициент трения.

Механические свойства БКА повышают проведением термической обработки: естественного старения. Данный процесс ускоряют дополнительным нагревом до 60 ºС.

Баббит не сцепляется со сталью и удерживается на ее поверхности с помощью механического крепления. Температура работы подшипников на основе свинцовокальциевых баббитов составляет 60 ºС. При повышении температуры эксплуатации сильно снижается твердость баббита, которая может привести к разрушению подшипниковых колец.

Данные подшипники отличаются низкой ценой из-за замены дорогостоящего олова более дешевыми металлами. Но недостаток их кроется в прочности и низких коррозионностойких свойствах, которые приводят к окислению баббита на воздухе, и, как следствие, резкому снижению износостойкости. По этой причине основное применение подшипников из баббита БКА – железнодорожное производство, не имеющее значительных требований как по нагрузке, так и по окружным скоростям.

Производство

Для выплавки баббитов применяется как руда, так и металлолом. На долю вторичного производства в нашей стране приходится около 75%. Сплавы транспортируются в виде чушек, вес которых строго регламентирован государственными стандартами и не превышает 22 кг.

Плавка чушек осуществляется в специальных электропечах камерного типа. Процесс этот относительно дешевый. Связано это в первую очередь с низкой температурой плавления сплавов. Обычно в условиях среднесерийного производства достаточно 26 кВт мощности печи.

При плавке основная сложность заключается в получение химического состава заявленного в государственном стандарте. Любое отклонение от нормы может привести к значительному изменению эксплуатационных характеристик, что в будущем скажется на долговечности подшипника.

По этой причине чушки предварительно очищаются от загрязнений специальными моющими средствами. Далее следует обезжиривание поверхности. И только уже после выполнения всех этих действий баббит помещается в печь.

Ценообразование

Цена баббита складывается из стоимости металлических компонентов, входящих в его состав. В первую очередь, здесь речь идет об олове. Дефицит данного металла в производстве растет, и, соответственно цены на него тоже.

Базой формирования стоимости на металлы для промышленников служат мировые биржи. В последнее время большинство производителей ориентируются на значение котировок Лондонской биржи черных и цветных металлов.

Так же на стоимость влияет объем поставки лома. В случаях крупных партий (свыше 100 кг) пункты приема металлолома делают наценку от 5 до 10%.

Если брать средний значение стоимости баббита по России, то она колеблется в пределах 500-600 рублей за килограмм.

Сфера и область применения баббита. Где применяется баббит.

Среди широко применяемых материалов зачастую есть такие, о которых рядовой потребитель мог и не слышать. Одним из таких материалов является баббит – сплав металлов на свинцовой или оловянной основе с незначительным количеством легирующих веществ. Как в промышленности, так и в повседневной жизни он занимает важное место, что обуславливает его уникальные сферы и области применения, о которых речь пойдет далее.

Характеристика баббита

В качестве легирующих веществ используются такие металлы как медь, сурьма, кадмий, натрий, мышьяк и некоторые другие. Имеет невысокую температуру плавления – от 280 ̊С до 400 ̊С в зависимости от составляющих сплава. Чтобы понять, какими техническими характеристиками обладает баббит, нужно рассмотреть виды и марки баббита.

Виды и марки баббита

Весь используемый баббит делится на виды и марки. Основными видами являются свинцовый, оловянный и кальциевый баббит. Названия соответствуют металлу, которого в сплаве преимущественное количество. Свинцовый баббит хоть и не эластичен, но хорошо переносит высокие температуры, от чего повсеместно используется в качестве составляющих двигателя. Оловянный баббит характеризуется большей устойчивостью к внешнему воздействию и коррозии, он также более пластичен. Однако это обуславливает и его сравнительно высокую стоимость. Кальциевый баббит является самым доступным видом из-за небольшой стоимости, но стоит учитывать, что он подвержен коррозии и окислению, поэтому быстро изнашивается.

Баббит также делится на марки для удобства в использовании в промышленной деятельности. Самыми распространенными являются Б16 (основа – свинец), Б83 (основа – олово) и СОС6 (кальциевый). Цифры указывают на процентную долю основного в сплаве металла.

Сферы и области применения

Так как баббит обладает уникальными техническими характеристиками, он активно используется в промышленности. Сферы его применения ограничиваются всего несколькими областями, в которых он просто незаменим. Рассмотрим сферы и области применения баббита более подробно:

— производство подшипников. Из баббита формируется тонкий слой в основе подшипника. Если подшипник подвержен высоким температурам, используют оловянный баббит, если же в приоритете долговечность – свинцовый. Важно знать, что чем тоньше слой данного сплава, тем больше будет срок эксплуатации подшипника.

— тяжелое машиностроение. Практически во всех машинах металлургии и горнодобывающей промышленности он используется в поршнях, подшипниках и других подвижных конструкциях. Кальциевый баббит повсеместно используется в легкозаменяемых деталях из-за его невысокой стоимости.

— автомобилестроение. Баббит является незаменимой составляющей дизельных двигателей автомобилей и сельскохозяйственной техники (используется свинцовый баббит из-за его относительной устойчивости к высоким температурам). Также он используется в движимых составах пассажирских и грузовых вагонов.

Баббит – это материал с уникальными свойствами. На протяжении своей полуторавековой истории он и по сей день не утратил актуальности и важности в механике. Данный материал имеет как достоинства, так и недостатки, однако правильное его использование обеспечит долгую и стабильную работу механической конструкции.

Что такое Баббит — его виды, марки и источники в домашних условиях

Баббит — это сплав из трех составляющих, предназначенный для производства подшипников. Материал образует защитный слой, обеспечивающий надежное прилегание детали, и снижающий износ и трение подшипника в процессе работы узлов и агрегатов.

В качестве составляющих технологическое производство применяет свинец, медь, сурьму и олово в разном соотношении. Химический состав и пропорции напрямую влияют на технические свойства данного антифрикционного материала, а именно температура плавления, рабочая температура заливки, плотность материала, предельно разрешенное давление, а также механическое напряжение.

Под понятием баббитов собраны различные по химическому составу сплавы, играющие роль антифрикционных материалов. Классификация их основана на виде главного элемента.

Виды баббитов

По главному компоненту выделяют три основных разновидности:

Свинцовые баббиты

В качестве мягких металлов основой для свинцовых баббитов служат свинец и сурьма в количестве 87 и 13 процентов соответственно. Это эвтектика (соединение мягких металлов), где в роли твердых частиц выступают кристаллы сурьмы. На них приходится около 5 процентов от общего объёма материала.

Основным назначением баббитов на основе свинца служат подшипники с малой нагрузкой, поскольку основное соединение имеет небольшую эластичность в отличие от аналогов. Свинцовый баббит применяется в высокотемпературных рабочих средах. Примером послужат подшипники и вкладыши прокатных станов, а также двигателей, работающих на дизельном топливе.

Оловянные баббиты

Располагая в качестве основного компонента пластичным оловом, данная категория баббитов является мало восприимчивой к износу и сильному трению. Практика показывает, что антифрикционные материалы с основой из олова служат в два раза дольше свинцовых аналогов.

Кальциевые баббиты

Здесь роль основы выполняет свинец, но оставшийся объём дополняет смесь кальция и натрия. Добавка из этих элементов влечет за собой снижение стоимости изделий, высокую плотность и низкую теплопроводность материала.

Основные марки баббита и их назначение

Изготовление баббита регламентировано ГОСТ 1320-74. Баббит формируется в чушки, предназначенные для создания антифрикционного слоя и заливки подшипников, вкладышей и прочих деталей.

Маркировка основана на химических компонентах сплава.

Современное производство предлагает большое количество марок с различными вариациями соединений. Каждая добавка изменяет свойства антифрикционного материала.

У каждой марки материала своя сфера использования. Из технологических характеристик наиболее важной служит температура плавления и рабочая температура, позволяющая залит антифрикционный материал в подшипник. В промышленном производстве баббит металл производят из руды или вторичного сырья, принятого на переработку. Выпускают его в виде слитков весом в 22 кг.

Лом баббита

Согласно условиям ГОСТ 1639-2009 отходы баббитов относят к категории вторичного олова и сплавов на его основе. Лом может быть нескольких видов.

Кроме того, в качестве вторичного сырья несложно сдать бракованные чушки, осколки от них, а также отходы промышленного производства. В качестве старого лома принимают баббитовые вкладыши, уже не пригодные к использованию по прямому назначению.

При причине большого разнообразия марок и сложности с их визуальным определением для идентификации сплава требуется спектральный анализ.

Выгодно сдать баббит несложно в приемный пункт, располагающий необходимым оснащением для точного определения концентрации олова в имеющемся сплаве. Спектральный анализ позволит точно определить процентное содержание металлов в сплаве.

Источники лома баббита

Данное вторичное сырьё необходимо искать в первую очередь в ломе различных подшипников и вкладышей. Баббит в быту можно взять в первую очередь из вещей советского производства.

Кроме того, баббитовые вкладыши применялись на вкладышах коленвала для грузовиков ГАЗ и МАЗ, в подшипниках на старых компрессорах, а также в высоковольтных изоляторах старой конструкции (купол над стеклом или фарфором), предназначенных для высоковольтных воздушных линий.

Свинец и олово относятся к ценным металлам повышенного спроса. Правильно выбрав пункт приема для реализации вторичного сырья, можно получить неплохую прибыль от сдачи лома баббита в переработку.

Что такое баббит

Баббит — это сплав трех металлов, который используется для изготовления подшипников. Обычно при его изготовлении используют свинец, сурьму, медь и олово, в разных пропорциях. Так как при изготовлении используются как твердые, так и мягкие металлы, он довольно износостоек и обладает антифрикционными свойствами.

Виды баббита

В зависимости от основы, используемой при изготовлении, различают три его вида:

Свинцовый

В этом виде в качестве мягких металлов используется свинец и сурьма в процентном соотношении 87% к 13% соответственно. Это соединение двух металлов называется эвтектика, оно же является его мягкой основой. Твердыми частицами при таком виде сплава будут кристаллы сурьмы, составляющие 5% от всего объема.

Свинцовый баббит используют для ненагруженных подшипников, так как соединение сурьмы и свинца уступает по эластичности другим аналогам.

Оловянный

Этот вид является самым износостойким, так как содержит в своей основе олово, которое известно своей пластичностью, высоким коэффициентом трения и износа.

По статистике оловянный баббит в два раза выносливее, чем, например, свинцовый, поэтому именно его выбирают для изготовления подшипников, которые будут выполнять ответственную функцию или иметь интенсивную нагрузку.

В оловянном сплаве обязательно должны присутствовать медь с сурьмой или никель с кадмием, которые придадут сплаву твердую опору.

Кальциевый

В этом виде, в качестве основы, также используется свинец, а остальной объем составляет небольшое количество кальция с натрием, именно за эти вещества он и получил свое название.

Благодаря, этим двум компонентам кальциевый сплав намного дешевле, чем остальные два вида. Также благодаря кальцию, этому виду свойственна маленькая теплопроводность и высокая плотность.

Большим недостатком кальциевого баббита является то, что он быстро окисляется и соответственно обладает низкой износостойкостью, это значительно снижает работоспособность будущего подшипника.

Обычно такой сплав используется во вкладышах рам грузовых или пассажирских вагонов, где подшипники часто проверяются и меняются.

Производство баббитов разных марок

При производстве баббита используются слитки из вторичных, то есть переплавленных из металлического лома и первичных, то есть добытых из первородной руды металлов.

Каждая чушка (слиток) имеет определенную массу. При изготовлении крайне важен химический состав, на поверхности чушки не должно быть никаких видов загрязнений, так как это может повлиять на дальнейшее качество подшипника.

Как было указанно выше, различаются составы, как состоящие только из свинца, так из соединения свинца, кальция, олова с сурьмой. А также сплавы, в основе которых лежит олово в соединении с медью и сурьмой.

Также, помимо основных компонентов, в состав добавляют теллур, мышьяк, натрий, кадмий. Каждый из компонентов влияет на выбор области использования и его свойства.

По этому принципу различают определенные марки баббитов, все они должны соответствовать ГОСТам. Кальциевые производятся по ГОСТ 1209-90, свинцовые по ГОСТ 1320-74. В зависимости от добавленных химических компонентов различают следующие марки баббитов: для оловянных Б83С, Б83, Б88, для свинцовых БС6, БН, Б16.

Плавление

Баббит плавится при определенной температуре, которая полностью зависит от выбранных химических компонентов и его марки. Состав предопределяет его конечное использование, а также влияет на его свойства, цену, а также где он сможет проявить себя достаточно эффективно.

Например, марка Б16 плавится при температуре от 240 до 340 градусов Цельсия. А вот самая популярная марка Б83 плавится также при низкой температуре около 240 градусов, но во время заливки в форму подшипника рекомендуется придерживаться температуры от 440 до 640 градусов.

Исходя из тех или иных компонентов, в составе баббита, определяется его температура плавления.

Как происходит заливка подшипников баббитом

Процедура заливки сплава в формы подшипников, состоит из нескольких этапов.

Сначала материалы подготавливают к заливке, если это старый баббит, то его плавят, обезжиривают, затем очищают вкладыш подшипника для его лужения (заливка во вкладыш тонкого слоя сплава). Как уже было сказано, поверхность не должна иметь никаких загрязнений, поэтому тот этап подготовки очень важен для изготовителя.

После подготовки, производят лужение, сплав нагревают до нужной для той или иной марки температуры и осуществляют заливку во вкладыши.

Заключительным этапом является очистка и подгонка подшипников.

Продажа баббита

Сейчас существует огромное количество точек продажи баббитов не только в обычных магазинах, но и в интернете. Но так как от качества сплава напрямую зависит качество будущего подшипника, то выбирать стоит только проверенных поставщиков, с многочисленными отзывами или покупать по рекомендации.

Не стоит выбирать сплав по низкой цене, так как за выдаваемой акцией или скидкой может скрываться низкое качество.

Заключение

Самой важной функцией баббита является его износостойкость, легкоплавкость и плотность, все это влияет на перегрев подшипников во время работы.

Также важно при покупке слитков обратить внимание на чистоту его поверхности, желательно чтобы на слитке стояла марка баббита.

Все эти уникальные свойства баббита позволяют ему до сих пор актуально существовать и применяться в механике.

Как заливают подшипники баббитом с помощью оборудования КО-2, узнаем в следующем видео