Базисная эмаль что это

Типы лакокрасочных покрытий автомобиля

Рассмотрим основные популярные типы лакокрасочных покрытий автомобиля, охватим их техническую сторону и научимся различать между собой.

Как известно, превосходный внешний вид и цвет автомобиля обеспечивает его лакокрасочное покрытие, сокращенно его называют ЛКП. Каждый специалист по кузовному ремонту хорошо знает, что лакокрасочные покрытия бывают разных типов, но не все автолюбители это знают и сегодня мы, продолжая небольшой «ликбез» в своем блоге, рассмотрим самые популярные покрытия автомобиля. Итак, на сегодняшний день самыми распространенными среди всех ЛКП автомобилей (именно те, с которыми повседневно сталкивается в жизни автолюбитель) будут следующие варианты:

Причем, стоит учесть, что доля ЛКП в виде базовой автоэмали, покрытой лаком постоянно растет, а акриловые и алкидные автоэмали все больше вытесняются с производством новых автомобилей, в том числе в сторону спецтехники и коммерческого транспорта. Поэтому вероятнее всего, если автомобиль выпущен не более 20 лет назад, то он будет иметь покрытие именно типа: база + лак. Отметим, что среди всех покрытий, именно вариант база + лак будет иметь самый лучший эстетический, нарядный и глянцевый вид. Далее мы рассмотрим то, как устроены эти покрытия и как происходит процесс окраски для каждого типа. Но для начала рассмотрим еще такой вопрос, как деление всех лакокрасочных материалов на два основных вида по химическим свойствам.

Базовая автоэмаль, покрытая акриловым лаком

Базовые автоэмали могут выпускаться в виде готовых к использованию красок, но преимущественно их получают подбором цвета, когда они колерованы из красящих пигментов колористом, через системы подбора цвета, например, такие как Dynacoat или Challenger.

Автомобильный лак для базовой краски

Акриловая автоэмаль

Выпускаться акриловые автоэмали могут в виде готовых к использованию красок, а также могут быть колерованы из красящих пигментов колористом, через системы подбора цвета.

Алкидная автоэмаль

Алкидные автоэмали, как правило, выпускаются на рынке в виде готовых к использованию банок с определенными цветами.

Алкидные и акриловые автоэмали менее дорогие и поэтому чаще всего используются на коммерческом транспорте и спецтехнике, а также классических моделях ВАЗ. На современных же автомобилях практически везде используются базовые краски с металлик-эффектом под лаком, при этом некоторые дорогие комплектации моделей автомобилей используют и более дорогие перламутровые краски.

Совместимость покрытий при ремонте

При ремонте ЛКП правильнее всего использовать покрытия одного типа и максимально избегать сочетаний, особенно с алкидными эмалями. Но если доступ к материалам ограничен, то необходимо соблюдать следующие правила.

Общие правила для автоэмалей

Стоит учесть, что для всех видов лакокрасочных материалов (с отвердителями и без них) время высыхания во многом зависит от влажности воздуха и температуры окружающей среды. Поэтому все лакокрасочные материалы имеют описание и инструкции по применению от производителя (окружающая температура, кол-во слоев, пропорции смешивания, размер дюзы для нанесения, условия сушки и т.п.), которые необходимо обязательно соблюдать.

Соблюдая все эти правила Вы непременно получите требуемый качественный результат при ремонте автомобильного ЛКП.

Все о лакокрасочных материалах

Для чего нужны лакокрасочные материалы

Лакокрасочный материал – это композиция, которая при нанесении на поверхность окрашиваемого изделия формируется в сплошное полимерное покрытие с определенными свойствами. Такие материалы изолируют поверхности от внешних воздействий и придают им определенный цвет, вид, фактуру.

Лакокрасочные материалы необходимы для защиты изделий и конструкций из дерева, металла, бетона и других от разрушения и для создания их декоративной отделки. Кроме того, существуют лакокрасочные материалы специального назначения: электроизоляционные, флуоресцентные, термоиндикаторные, термостойкие, бензо- и маслостойкие и др.

В результате проведения окрасочных работ на окрашиваемых поверхностях образуется тонкая защитная плёнка, толщина которой может составлять несколько десятков или сотен микрометров. Эту пленку называют лакокрасочным покрытием.

Лакокрасочные материалы подразделяются на шесть видов: лаки, краски, эмали, грунтовки, шпатлевки, порошковые краски.

Лаками называют вещества, способные после испарения растворителя образовывать на поверхности окрашиваемого материала прозрачное однородное покрытие.

Краски представляют собой суспензию твёрдых частиц в олифе, водной дисперсии синтетических полимеров или в природном полимере. При испарении летучих компонентов образуется тонкое покрытие, как правило, непрозрачное и не имеющее блеска.

Эмали – это суспензии наполнителей и пигментов в растворе синтетического или искусственного полимера. Покрытие отличается большей, чем у краски, твёрдостью и характерным блеском.

Грунтовки представляют собой краски или эмали, способные образовывать покрытие с высокой адгезионной прочностью. Это необходимо для того, чтобы краски и эмали лучше держались на окрашиваемой поверхности. Грунтовки не несут декоративной функции, поэтому внешне могут быть довольно неприглядными.

Шпатлевки – вязкие густые композиции, предназначенные для заполнения неровностей и сглаживания окрашиваемых поверхностей. Благодаря наличию в составе мягких наполнителей, покрытие из шпатлевки легко отшлифовать.

Порошковые краски представляют собой смесь пленкообразователей, пигмента и наполнителя. При нанесении на поверхность материала и расплавлении на ней, порошковые краски образуют тонкое равномерное покрытие.

По преимущественному назначению лакокрасочные материалы подразделяются на несколько групп, каждая из которых имеет свое цифровое обозначение:

• 00 — шпатлевки

• 0 — грунтовки, полуфабрикатные лаки

• 1 — атмосферостойкие (для наружных работ)

• 2 — ограниченноатмосферостойкие (для внутренних работ)

• 3 — консервационные

• 4 — водостойкие

• 5 — специальные (антиадгезионные)

• 6 — маслобензостойкие

• 7 — химстойкие

• 8 — термостойкие

• 9 — электроизоляционные

Химическая классификация

В химической классификации материалы подразделяются по виду плёнкообразующего вещества и имеют буквенные обозначения.

• МА — краски масляные

• ПФ — краски пентафталевые

• ГФ — краски глифталевые

• КО — краски кремнеорганические

• НЦ — краски нитроцеллюлозные

• АУ — краски алкидноуретановые

• БТ — краски битумные

• ХВ — краски перхлорвиниловые

• АК — краски полиакриловые

• УР — краски полиуретановые и т.д.

Различные виды лакокрасочных материалов

По наличию пигмента лакокрасочные материалы делятся на непигментированные и пигментированные. К первым относятся олифа, лаки, грунтовки и шпатлевки, ко вторым –преимущественно эмали, краски, но также в их число могут входить грунтовки и шпатлевки.

Кроме того, краски подразделяются на масляные, водоэмульсионные и порошковые; эмали и грунтовки – на органорастворимые и водорастворимые.

Грунтовки должны обеспечивать хорошую адгезию к обрабатываемому ими материалу и высокую коррозионную стойкость покрытия. В связи с этим они подразделяются на:

• пассивирующие • изоляционные

• протекторные

• фосфатирующие

• грунтовки преобразователи ржавчины.

Базисные эмали

Для получения цветных материалов используются три типа базисной эмали: А, В и С.

Базис В – эмаль, содержание в которой белого пигмента незначительно. Базис В используется для изготовления красок средней насыщенности.

Базис С вообще не содержит белого пигмента, и применяется для создания интенсивно окрашенных эмалей.

Современные лакокрасочные материалы Remmers отличаются хорошей укрывистостью, высокой стойкостью к истиранию, к воздействию ультрафиолета. Одним из главных преимуществ окрасочных систем Remmers является их безопасность для здоровья.

Лакокрасочные материалы наносятся кистью, валиком, методом распыления, поэтому удобны для окраски любых поверхностей в любых масштабах.

Краски для фасадных работ подразделяются на силикатные, силиконовые и акрилатные.

Силикатная краска представляет собой состав для окраски жилых и производственных помещений, образующий покрытие с высокой воздухо- и паропроницаемостью. Краска изготовлена на основе соединений кремниевой кислоты и обладает гидрофобным действием.

Remmers Silikatfarbe D – однокомпонентная силикатная краска с кварцевой структурой, усиленная силосаном. Благодаря силикатизации с основанием демонстрирует высокую устойчивость к воздействию погодных условий. Краска применяется для нанесения на силикатный кирпич, формованный известковый камень, неокрашенные штукатурки.

Remmers Siliconharzfarbe LA – краска на основе силиконовой смолы, обладающая водоотталкивающими и противогрибковыми свойствами, а также стойкостью к погодным условиям. Предназначена для перекраски старых, обладающих несущей способностью силикатных, силиконовых и матовых дисперсионных лакокрасочных покрытий, а также для нанесения на различные виды штукатурок.

Remmers Historic Lasur – эффективная лазурь на основе силиконовой смолы, предназначенная для формирования кроющих и лессирующих покрытий в рамках ремонтных работ. Краска обладает высокой стойкостью к погодным условиям.

Remmers Historic Schlämmlasur – краска с мелкозернистым песочным наполнителем, выполненная на основе силиконовой смолы. Разработана специально для создания полупрозрачных кроющих и лессирующих покрытий на поверхности исторических памятников и объектов старины.

Акрилатные краски предназначены для нанесения на бетонные, кирпичные, оштукатуренные поверхности. Обладают высокой водостойкостью, стойкостью к мокрому истиранию, светостойкостью. В числе достоинств акриловых красок – воздухо- и паропроницаемость. Для обработки фасадов из натурального или искусственного камня и бетона разработана специальная система Remmers Betonacryl. Эта высококачественная краска на основе чистого акрилата обладает повышенной эластичностью, высокой кроющей способностью и водоотталкивающими свойствами. Кроме того, система окраски Remmers Betonacryl задерживает процесс карбонатизаци, что продлевает срок службы всей конструкции.

Для покраски металлических конструкций применяются эмали и специальные грунты. Грунты выравнивают поверхность и обеспечивают антикоррозионную защиту, а эмали придают изделиям привлекательный вид. В качестве грунта под эмали рекомендуется использовать алкидные и водные антикоррозионные грунтовки.

Системы окраски для деревянных поверхностей включают в себя широкий спектр шпатлевок, грунтовок, лазурей и лаков. Вододисперсионные краски на акриловой основе и лазури-пропитки защищают древесину от природных воздействий и зачастую обладают противогрибковым действием.

Эмаль: разновидности краски, характеристики

Отправим материал на почту

Краска эмаль — строительный материал, который предназначен для выполнения наружной и внутренней облицовки. Таких составов существует большое множество. Хотите узнать, какой вид больше подходит для той или иной цели, знакомьтесь с особенностями применения красящих составов в следующих разделах сегодняшней статьи.

Что входит в состав

Лакокрасочный материал, именуемый эмалью представляет собой состав нескольких компонентов:

Эмаль-краска наносится на любую поверхность независимо от ее материала. Она ровно ложится, не стекает при правильном нанесении и подготовке объекта окрашивания. Зачастую таким типом покрытия отделывают метал, древесину, кирпич, бетон и прочие основы. Подходит для эксплуатации в любых помещениях, кроме пожароопасных. Это связано с тем, что лак, содержащийся в краске легко воспламеняется.

Стоит отметить, что эмаль характеризуется как стекловидное покрытие, в его состав обязательно входят кварцевые частицы. Данным материалом покрывают посуду, некоторые предметы обихода и прочее. Обращаем внимание, что простое нанесение эмали на поверхность выполнить недостаточно. Для надежного скрепления и застывания облицовки необходима термическая обработка. Поэтому ее зачастую используют профессионалы.

Эмалевая краска: особенности

Эмалевая краска — это как раз тот состав, который вы можете использовать самостоятельно, окрашивая разного рода материалы. Изготавливается такой материал на основе пентафталевой олифы. Ее разбавляют смолами и алькидами, которые придают материалу необходимую консистенцию, облегчающую нанесение на поверхность.

По внешнему виду данный тип ЛКМ представляет собой тягучее гелевидное вещество разного оттенка (от ярких до пастельных). В нем присутствуют органические растворы, образующие пленку, которая в дальнейшем при застывании формирует глянцевое покрытие.

На заметку! Защитная пленка, которая образуется после высыхания эмалевой краски несет определенные функции: предотвращает механическое воздействие, выгорание, повышает истираемость и износостойкость.

Эмалевые краски приходятся по душе хозяйкам, так как они не требовательны в уходе. Достаточно просто протереть загрязнение влажной тряпкой, как покрытие приобретет первоначальный эстетический вид.

Преимущества и недостатки ЛКМ

Краски с глянцевым покрытием характеризуются широким списком достоинств. Среди них:

Стоит отметить и существенный недостаток, которым обладают некоторые варианты красящих составов — это способность выгорать под воздействием ультрафиолетовых лучей. Соответственно на улице или в комнате, туда где есть доступ прямых солнечных лучей наносить краску нельзя.

Конечно же, никуда не деться от токсичного запаха, который действует отравляюще на организм. Поэтому работу по окрашиванию поверхностей следует проводить в респираторе или на свежем воздухе.

Важно! Эмалевую краску можно наносить в один слой, что позволяет назвать этот материал довольно экономичным. Покрытие имеет хорошие свойства укрывистости и хорошо прячут рисунок, который находится на объекте окрашивания.

Разновидности

Обычно эмалевые красящие вещества отличаются по составу. Рассмотрим детально классификации, каждую из которых чаще всего применяют для отделки стен.

Нитроцеллюлозная

вещество — нитрат целлюлозы. Также в консистенции краски содержатся специальные добавки и пигменты. Последние позволяют придать веществу нужный оттенок. Также обязательным составляющим является растворитель. Продается состав в металлических банках или баллонах. Отличаются едким запахом, который требует длительного выветривания.

Будьте осторожны при нанесении масляной краски на нитроцеллюлозную. Верхний слой может вздуться на месте контактирующих двух ЛКМ образуются пузырьки. Они постепенно начнут трескаться и шелушиться.

Кремнийорганические

Еще одна популярная разновидность — кремнийорганическая эмалевая краска, которую принято использовать для окрашивания разных типов поверхности. Легко наносится на разный тип основы, обладают хорошей плотностью и, соответственно, износоустойчивостью. С помощью данных материалов можно легко скрыть акриловую краску. Никакой реакции не будет. Кремнийорганический состав надежно ляжет на старое облицовочное покрытие.

Акриловые

Подобные составы все производятся на основе латекса. Они очень удобны для использования в бытовых условиях. Отличаются водной консистенцией, соответственно и комбинировать такие эмалевые краски можно исключительно с составами на аналогичной основе.

Глифталевые

По своему составу очень похожи на масляные. Изготавливают такие составы с использованием совмещенных и искусственных типов олиф. Данные лакокрасочные материалы идеально совмещаются с алкидными и эпоксидными типами красок.

Уретановые и алкидно-уретановые

Очередной вид красящих составов, использующихся для покрытия разных типов поверхностей. Данный материал принято считать износостойким и прочным. Соответственно, ничто не мешает наносить его на предварительно не подготовленные и ранее окрашенные плоскости масляными или эпоксидными красками.

Алкидные

Самая продаваемая эмалевая краска. ЛКМ считается прочным, практичным и износостойким. Легко наносится на предварительно подготовленную (прогрунтованную) поверхность. Данный состав можно наносить в два слоя, в таком случае прочность покрытия надежно прослужит в течение 3-4 лет.

В результате нанесения на поверхности образуется прочный слой краски, который способен выдерживать перепады температуры до – 50 градусов. Алкидные краски подходят для выполнения внешних и внутренних облицовок.

Шаровые

Сугубо промышленные краски, которые поставляются в продажу исключительно серого цвета. Предназначен данный красящий состав исключительно для окрашивания бортов кораблей, военных самолетов, прочей техники.

Грунт-эмаль

В данном средстве наблюдается комбинирование пигментных частиц с антикоррозийными. Они растворяются в алкидной среде. На этапе изготовления материала добавляются органические растворители. Благодаря качественному исполнению грунт-эмаль довольно быстро застывает, превращается в прочное покрытие, которое способно защитить предмет от коррозии и негативных атмосферных явлений.

На заметку! Последний тип краски не требует предварительной подготовки поверхности к нанесению краски. Присутствующий грунт в ЛКМ все сделает самостоятельно.

Рекомендации по выбору эмалевых красок

Эмалевые краски считаются довольно надежным материалом, тем не менее знать рекомендации по выбору красящего состава просто необходимо. Следующие детали помогут определиться с выбором ЛКМ.

Обращаем внимание, что эмалевые краски имеют индивидуальную инструкцию по применению. Найти ее можно на тыльной стороне банки или упаковки. Также здесь же зачастую прописываются и сведения о пропорциях внесения растворителей. Бывает такое, что без них не обойтись.

Общие советы

При работе с красящим составом с эмалевым основанием учитывайте несколько советов, которые научат правильно выполнять нанесение:

Заключение

Эмалевую краску проще использовать в отличие от настоящей эмали. Однако запах настолько узнаваем и ядовит, что многие отказываются от идеи окрашивать поверхности в доме. Тем не менее, если комнаты хорошо проветривать, то от запаха не останется и следа, а транспортируемые предметы: столы, стулья, инвентарь вполне можно покрасить на улице.

Базис краски. В чем отличие различных баз краски?

Дорогие читатели, сегодня DOMINGO.BY предлагает обсудить тему о базисах краски. Мы обратили внимание, что покупателю сложно понять, что такое базис краски и разобраться в них: какую купить? какую колеровать? Поэтому сегодня мы ответим на основные вопросы:

Что такое базис краски? Особенности.

Понятие базиса ( базы ) лакокрасочного материала ( далее ЛКМ ) возникает при необходимости использования заколерованной краски или краски, в которую добавлен цветовой пигмент.

Базис краски влияет на получение требуемого цвета ЛКМ: чем ниже база краски (например, 1), тем выше в ней содержание диоксида титана (TiO2), влияющего на белизну краски (т.е. чем больше содержание TiO2, тем больше содержание пигмента белого цвета).

Можно выделить следующие виды базисов краски :

Как можно заметить, в последующих от первой базы количество диоксида титана сокращают, краска получается более прозрачной (от второй до последней базы). Данная особенность позволяет при наименьших затратах пигмента заколеровать краску в более интенсивные оттенки.

Кстати, краска, что выпускается в нескольких базисах, демонстрирует нам, что она отличается от аналогов более профессиональным подходом. Правило это работает не всегда, но в большинстве случаев уж точно!

* Краску с первой базой можно колеровать вручную

Также, применение всех баз, кроме первой, без колеровки ( обязательно компьютерной ) просто исключено. Они не обладают должной укрывистостью (прочитать про укрывистость можно тут) и не предоставят вам желаемого результата. Однако с колеровкой ситуация меняется: добавление пигмента делает такую краску укрывистой и не уступающей по свойствам первому базису.

Частые ошибки покупателей при выборе базы краски

Но на значительное увеличение стоимости конечного продукта оказывают услуги по колеровке лакокрасочного материала, что, в конечном итоге, делает, как правило, его более дорогим чем белую краску.

Другими словами, если мы возьмем 3-ю базу краски и сделаем из нее 1-ю, добавив нужное количество белого пигмента – мы получим стоимость выше, чем стоимость белой краски (1-й базы).

РЕКОМЕНДУЕМ! Таким образом, мы рекомендуем Вам перед принятием решения изначально проконсультироваться с нашими специалистами, которые помогут подобрать лучший вариант в соотношении цена-качество. У нас огромный каталог красок, из которого вы легко сможете подобрать нужный вариант. Компьютерная колеровка поможет получить нужный цвет. А сервис и быстрая доставка сделает вашу жизнь проще!

Сказание о красках

В том, что акриловые лакокрасочные материалы предпочтительнее, например, алкидных, никого убеждать не надо. Но почему, за счет чего? Давайте попробуем разобраться в этом, не вдаваясь в сложные физико-химические подробности. А заодно вспомним историю автомобильных эмалей – от «нитро» до современных на водной основе. Свой рассказ авторы попытались оживить вставками «Есть вопрос!». Жаль только, что вопросов много, а места в журнале мало.

Кузов на конвейере

Для начала посмотрим – какие операции предшествуют окраске автомобильного кузова на заводском конвейере?

Прежде всего кузов «в металле» тщательно обезжиривают, промывают и направляют на химическую обработку – фосфатирование. После этой операции на металлической поверхности образуется тончайшая пленка из фосфатов железа и цинка, назначение которой – защищать металл от коррозии при появлении микротрещин в слоях лакокрасочных материалов. Отметим, что фосфатная пленка обладает хорошей адгезией как к металлу, так и к грунтовке.

Попутно заметим, что сегодня для изготовления кузова или его деталей все чаще применяют предварительное цинкование или используют готовый оцинкованный лист. Но обезжиривание и фосфатирование обязательны и для них.

После фосфатирования кузов снова тщательно промывают, сушат, а затем на фосфатную пленку методом катодного или анодного осаждения наносят слой водоразбавляемой грунтовки с антикоррозионными добавками.

Если кузов служит катодом, сей процесс именуется катафорезом, в противном случае – анафорезом. Отметим, что катафорез обеспечивает более надежную коррозионную защиту сварных швов и скрытых полостей, поэтому он предпочтительнее анафореза.

Есть вопрос! Значит, анафорезная грунтовка уже не применяется?

Ответ. На некоторых заводах анафорезные установки еще работают, но они постепенно вытесняются катафорезными. К настоящему времени анафорезных ванн для окраски кузовов и кабин практически не осталось.

Толщина слоя катафорезной грунтовки достигает 20 мкм, а благодаря электроосаждению он распределяется равномерно как на горизонтальных, так и на вертикальных поверхностях, хорошо прокрашивая и скрытые полости.

После сушки при высокой температуре (180°С) на катафорезный слой накладывают еще одну грунтовку – выравнивающую. Ее назначение двояко: во-первых, заполнять и сглаживать мелкие дефекты поверхности, во-вторых – ограничивать развитие трещин, возникающих в лакокрасочном слое. К слову, в отличие от катафорезной, выравнивающая грунтовка от коррозии не защищает.

И наконец, после сушки и шлифования загрунтованная поверхность покрывается эмалью либо материалами двухслойной системы: базисная эмаль «металлик» плюс прозрачный лак.

Эмалями (зарубежное название Topcoat) окрашивают большинство грузовиков и автобусов и некоторую часть легковых автомобилей. С двухслойными системами ровно наоборот – ими покрывают большинство легковых кузовов и лишь малую часть грузовиков и автобусов.

Мы совершили этот краткий экскурс, чтобы напомнить: даже самые современные автоэмали не обеспечат качественную окраску кузова без тщательной подготовки – и конвейерные технологии иллюстрируют это как нельзя лучше. А теперь перейдем к главной теме нашего разговора – эмалям.

Растворители и разбавители

Растворитель и разбавитель – это не одно и то же, хотя и тот и другой применяются для получения требуемой вязкости ЛКМ.

Растворитель – понятие фундаментальное, он служит для получения истинного раствора, в котором молекулы растворенного вещества располагаются равномерно.

Разбавители, применяемые в лакокрасочной промышленности, строго говоря, не обязаны что-то растворять. Их задача – лишь понижать вязкость, не приводя к расслоению и коагуляции разбавляемого продукта. Поэтому разбавители могут быть и несовместимыми с разбавляемыми материалами. Иногда это свойство разбавителей оказывается полезным: нарушение «родственности» изменяет форму макромолекул ЛКМ, они как бы «поджимают лапки», что очень эффективно снижает вязкость продукта. Разумеется, такие разбавители не должны отрицательно влиять на процесс формирования пленки, и тут всю ответственность на себя принимает фирма, производящая разбавитель.

Несмотря на каталожное наименование «разбавитель», продукты марок 1301 и 1301М для «Vika-акрил» с физико-химической точки зрения являются все же растворителями.

Ацетон, являясь растворителем, непригоден для снижения вязкости ЛКМ – он слишком летуч и не обеспечивает оптимального высыхания пленки при испарении. В лакокрасочной промышленности он применяется в качестве компонента сложного растворителя (разбавителя).

Что такое эмаль?

С филологической точки зрения слово «эмаль» (от франц. email) – типичный омоним. Во-первых, так именуют стеклообразное покрытие, наносимое на металл (или, например, керамику) и закрепляемое обжигом. Такую эмаль изготовляют из легкоплавких цветных стекол с добавлением оксидов металлов и пигментов. За примерами далеко ходить не надо – эмалированые тазы и кастрюли есть в каждом доме.

Во-вторых, эмалью или эмалевой краской называют пигментированный ЛКМ на основе раствора пленкообразователей. Или ЛКМ, полученный диспергированием пигментов в лаках, – как вам больше нравится.

Как правило, эмалевая краска обладает высоким блеском (хотя встречаются и матовые эмали). С упомянутой стеклообразной эмалью ее связывает лишь некая схожесть внешнего вида и не более того.

Далее мы рассмотрим основные виды автомобильных эмалей.

Есть вопрос! А какая эмаль появилась раньше?

Ответ. Стеклообразная, поэтому во всех словарях и справочниках она упоминается в первую очередь. Но для автомобильных кузовов она не подходит – как по технологическим соображениям, так и из-за повышенной колкости покрытия. В дальнейшем под словом «эмаль» мы будем понимать ЛКМ.

Родная сестра пороха

Не будем вдаваться в подробности окрашивания кузовов на заре автомобилестроения. Отметим лишь, что маляры использовали краски на основе природных смол, скипидара и олифы с добавками сажи и других пигментов. В 20-е годы на смену таким краскам пришла нитроэмаль.

Ее история такова: после окончания Первой мировой войны производственные мощности по выпуску пороха оказались незагруженными. Но химики мгновенно сообразили: позвольте, ведь пироксилин (тринитрат целлюлозы), применяемый в производстве пороха, и коллоксилин, идущий на изготовление нитролака, – близнецы-братья! И тот и другой являются сложными эфирами целлюлозы и азотной кислоты и различаются, в частности, содержанием азота.

Вот и получилось, что многие пороховые заводы занялись выпуском кинопленки, а также нитролаков и нитроэмалей на основе нитроцеллюлозы. А нитроэмали являют собой не что иное, как суспензии пигментов в нитролаках с добавками пластификаторов, в частности алкидных смол – без них покрытие получается слишком хрупким (что такое алкидные смолы, сказано ниже).

Для своего времени нитроэмали были, безусловно, хороши: они быстро высыхали при комнатной температуре и неплохо противостояли воздействию масел, бензина, солнечных лучей и атмосферных осадков. Правда, для сохранения высокого блеска они требовали частой полировки, но с этим приходилось мириться.

Есть вопрос! За счет чего происходит полимеризация нитроэмали

Ответ. Запомним раз и навсегда: никакой полимеризации в нитроэмалях не происходит! Отверждение, а точнее высыхание, осуществляется за счет испарения летучих растворителей – это чисто физический процесс. После высыхания образуется обратимая пленка, которая может быть снова растворена в растворителе.

Под маркой НЦ нитроэмали выпускаются и по сей день. В сегодняшних автомобильных делах они примененяются крайне редко.

Безусловно, по всем показателям, кроме, пожалуй, цены, нитроэмали проигрывают современным ЛКМ, поэтому в тематических обзорах их принято ругать и пинать ногами. Мы же относимся к этим материалам с искренним уважением – все же «они были первыми».

И еще: в советские времена правительственные «Зилы» и «Чайки» окрашивали только нитроэмалями. Покрытия насчитывали до 12 слоев, включая грунтовочные, и выглядели те «членовозы» великолепно. Правда, их почти непрерывно подкрашивали и полировали – благо было кому.

Катализаторы, инициаторы, отвердители

В публикациях на тему ЛКМ часто путают понятия «катализатор», «инициатор» и «отвердитель». В действительности это разные материалы и механизм их действия неодинаков.

Как известно из школьного курса химии, катализатор увеличивает скорость химической реакции, но сам в реакцию не вступает.

В качестве примера приведем так называемые кислые катализаторы. Будучи добавлены в мела-миноалкидную эмаль, они создают кислую среду, в которой меламинформальдегидная смола гораздо «охотнее» взаимодействует с гидроксильными группами алкидного компонента, что позволяет снизить температуру сушки.

В акриловых системах используют катализаторы на основе органических солей переходных металлов или органических аминов, ускоряющих реакцию уретанообразования.

Инициатор, в отличие от катализатора, участвует в реакции, генерируя радикалы, расходуется (распадается) сам и в конечном счете входит в состав полимера. Пример: второй компонент (тюбик) в полиэфирных шпатлевках содержит именно инициатор.

И наконец, об отвердителях. Отвердитель – это полноправный компонент связующего. Он не является ни катализатором, ни инициатором.

«Алкид»

Алкидные эмали у нас называют «эмалями воздушной сушки» – и вполне справедливо, поскольку отверждение их пленок происходит при комнатной температуре с участием кислорода воздуха. Впрочем, об этом чуть ниже, а пока поговорим о терминологии.

Начнем с формального определения: алкидная эмаль – это суспензия пигментов в алкидных лаках с добавками модификаторов. И тут возникает закономерный вопрос: а что такое алкидные лаки? Пожалуйста: это растворы алкидных смол.

Хорошо, скажет читатель, а что такое «алкидные смолы»? Слово «алкидный» происходит от англ. alcohol – спирт и acid – кислота. Соответственно, алкидные смолы получают на основе многоатомных спиртов и многоосновных кислот. Попутно заметим, что термина «алкид» в фундаментальной химии не существует, это термин из лакокрасочного лексикона.

К алкидным смолам относится, например, глифталевая смола, получаемая при взаимодействии глицерина (трехатомного спирта), фталевого ангидрида и растительного масла (сложный эфир глицерина и высших жирных кислот).

Можно вспомнить и пентафталевую смолу, ингредиентами которой являются пентаэритрит (четырехатомный спирт) и тот же фта-левый ангидрид. На основе этих смол российские лакокрасочные заводы выпускают лаки и эмали, маркируемые соответственно ГФ и ПФ. Это – классические алкидные ЛКМ. На автомобильный конвейер глифталевые эмали пришли в 40–50-х годах на смену нитроэмалям.

К алкидным относятся и некоторые зарубежные ремонтные автоэмали. Впрочем, не только зарубежные – например «Vika-алкид» (Vika-60), эмаль естественной сушки по сроку службы почти не уступает МЛ-1110 горячей сушки.

Возможно, кто-то удивится: неужели «дачная» ПФ-115 и авторемонтные алкидные эмали (как импортные, так и наши) стоят в одном ряду? Да, с точки зрения механизма отверждения это так. В отличие от нитроцеллюлозных, при сушке алкидных материалов параллельно протекают два процесса: испарение растворителя (физическая сушка) и химическое превращение компонентов связующего в пространственно-сшитый полимер. После полного отверждения растворить такую пленку невозможно, поэтому ее называют необратимой.

Необходимо помнить: в химическом отверждении (пленкообразовании) всех эмалей, дающих необратимую пленку, обязательно участвуют два компонента.

Есть вопрос! Но алкидные эмали считаются однокомпонентными материалами. Покупая банку с эмалью, мы не получаем никакого отвердителя.

Ответ. Давайте различать коммерческое название и химическую суть. Действительно, двухкомпонентными (2К) материалами называют ЛКМ, поставляемые в двух упаковках: вот, положим, акриловая грунтовка, а вот отвердитель к ней.

В банке с алкидной эмалью находится один реакционноспособный компонент – раствор алкидной смолы, модифицированный растительным маслом. От растительного масла продукту достаются «хвосты» высших жирных непредельных кислот, содержащих сопряженные двойные связи.

Второй компонент алкидных эмалей – это кислород воздуха. Благодаря его взаимодействию с указанными двойными связями образуется высокомолекулярное соединение, т.е. происходит полимеризация. А поскольку каждая молекула алкидного компонента имеет несколько двойных связей, полимер получается «пространственно сшитым». Так что кислород – полноценный компонент связующего, его вполне можно считать отвердителем.

Можно привести показательный бытовой пример: как тщательно ни закрывай банку с эмалью ПФ, все равно в ней образуется пленка. Это результат реакции алкидной составляющей с кислородом, находящимся под крышкой банки. А вот у эмалей марки МЛ (о них будет рассказано ниже) такого явления не наблюдается.

Всем известно, что алкидными эмалями легко и удобно красить. Поэтому их часто используют для окраски подержанных автомобилей перед продажей – вид отменный, а что там дальше будет, пусть новый хозяин думает. Иногда такие эмали применяют для обновления кабин грузовиков перед техосмотром – получается быстро и недорого.

На конвейерах алкидные эмали не применяются.

Есть вопрос! Маляры знают, что пленка алкидной эмали хорошо сохнет «сверху», а вот «вглубь» – хуже..

Ответ. Это характерно при отверждении кислородом – по мере полимеризации его доступ «вглубь» затрудняется. Подобных недостатков лишены автоэмали, которые мы рассмотрим в следующих разделах.

«Синтетика»

В этом разделе мы поговорим о меламиноал-кидных эмалях. Как и в предыдущем случае, при отверждении этих ЛКМ одновременно протекают два процесса: испарение растворителя и поликонденсация смол (образование необратимой пленки).

Во втором процессе участвуют два компонента – но до поры до времени они мирно соседствуют в банке (о механизме отверждения говорится ниже). Что же это за компоненты? Во-первых, это алкидная составляющая, модифицированная растительным маслом, или раствор полиэфирной смолы; во-вторых – меламинформальдегидная смола.

Есть вопрос! Меламиноалкидные эмали наши мастера давно и упорно именуют «синтетикой». Почему

Ответ. Одна из этимологических версий такова: при создании алкидной части этих эмалей химики использовали синтетические жирные кислоты. Отсюда и пошло – «синтетика», «окрасить синтетикой».

Но вернемся к компонентам эмали. В отличие от эмалей воздушной сушки алкидная составляющая меламиноалкидных эмалей содержит мало двойных связей (а полиэфирная и вовсе их не имеет). Но в ней, в этой составляющей, обязательно присутствуют реакционноспособные гидроксильные группы ОН – как у спирта.

Что это означает на практике? Да то, что в отличие от алкидных эмалей алкидная составляющая здесь практически не вступает в реакцию с кислородом воздуха. Но зато при повышении температуры упомянутые гидроксильные группы ОН начинают взаимодействовать с метилольными группами меламиноалкидной смолы.

Иными словами, при достаточном нагреве запускается реакция между двумя компонентами. Поэтому второе название меламиноалкидных эмалей – «эмали горячей сушки».

Внимательный читатель уже, наверное, догадался о преимуществах такого механизма: в отличие от кислородного отверждения алкидных эмалей полимеризация здесь проходит равномерно по всей глубине. В результате образуется надежная необратимая пленка с пространственной «сшивкой» по всем направлениям.

Если же равномерность отверждения «вглубь» отсутствует, это означает одно из двух: либо эмаль «левая», основанная на дешевом алкидном ингредиенте (пример – жирный алкид с обилием сопряженных двойных связей, в результате инициативу перехватывает кислород воздуха); либо нарушен температурный режим и реакция «не пошла».

Итак, при высокой температуре меламинформальдегидная смола в описываемых эмалях играет роль отвердителя. А каковы значения этой температуры? Никакого секрета: 150°С для грунтовок и 130°С для эмалей – например, для «Vika-синтал» (МЛ-1110).

Есть вопрос! В инструкции к меламиноалкидной эмали «Vika-синтал» (МЛ-197) написано, что она отверждается при 105°С. Как это согласуется с только что сказанным?

Ответ. В этой эмали применена иная, более реакционноспособная меламинформальдегидная смола – она-то и позволила снизить температуру сушки в сравнении с МЛ-1110. Но есть у «197-й» и минусы – более года ее хранить нельзя, поскольку даже при обычной температуре реакция хоть медленно, но протекает. Это своеобразная плата за повышенную реакционную способность смолы.

Меламиноалкидные эмали МЛ-1110 и МЛ-12 используют для окраски автомобильных кузовов на некоторых заводских конвейерах – но уже не столь широко, как раньше.

В ремонтной окраске мастера применяли их в соответствии с поговоркой «на безрыбье. ». Но безрыбье кончилось: нынче рынок авторемонтных ЛКМ разнообразен и доступен, поэтому потребление МЛ-1110 за последнее десятилетие упало в несколько раз. Однако для мастеров, все еще работающих с «синтетикой», хорошим подспорьем являются ускорители сушки на изоцианатной основе. По сути, это отвердители, превращающие МЛ-1110 в двухкомпонентную эмаль.

«Акрил»

Не ищите в химических справочниках и энциклопедиях слово «акрил» – все равно не найдете. Этот термин является разговорным, жаргонным и означает «акриловый лак», «акриловая эмаль». Но прежде чем коснуться теории, посмотрим на тару, в которую разлиты акриловые ЛКМ.

В этой группе материалов компоненты связующего (пленкообразователя) разнесены по разным банкам. В отличие от меламиноалкидных эмалей, хранить их в одной емкости нельзя – они тут же вступят в реакцию. А теперь наберемся терпения и попытаемся, как говорится, «на пальцах» разобраться в химии этих ЛКМ.

Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров – акриловой и метакриловой кислот, а также их сложных эфиров (если кому интересно – метилакрилата, бутил-акрилата, метилметакрилата, бутилметакрила-та и др.). И что важно: в составе этого сополимера есть звенья с гидроксильными группами ОН – запомним это.

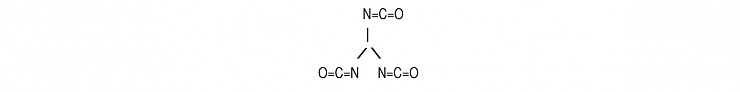

Теперь о втором компоненте, фактически – отвердителе. В его состав входит полиизоцианат, подобранный именно для данной эмали. Нам важно знать, что он содержит изоцианатные группы 0=C=N-, весьма и весьма реакционноспособные.

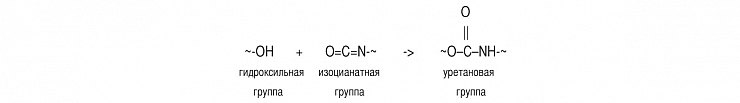

И когда раствор сополимера и отвердитель соединяют, гидроксильная и изоцианатная группа вступают в реакцию по следующей схеме:

Конструкция, начертанная справа от стрелочки, – не что иное, как уретановая группа. Отметим, что изоцианатные группы, присутствующие в отвердителе, условно можно изобразить в виде трехлучевых звездочек:

Благодаря этому возникающая при полимеризации полиуретановая сетка получает пространственные «сшивки».

В итоге в отвержденной акриловой пленке образуется полиуретан, придающий покрытию исключительно высокие потребительские свойства, в частности атмосферостой кость и эластичность.

Описанная система носит название «акрил-уретановой». Такие материалы имеются в арсеналах всех известных окрасочных систем. По этой же схеме работает отечественная «Vika-акрил».

Есть вопрос! Можно ли разбавлять акриловые ЛКМ отечественными растворителями серии 645-651?

Ответ. Категорически нет. Они содержат спирты, а следовательно, посторонние гидроксильные группы ОН. Они способны направить реакцию по ложному пути, в результате чего пространственно сшитого полимера не образуется. По той же причине в системе недопустимо присутствие влаги. Следует применять растворители или разбавители, рекомендованные производителем ЛКМ. Для «Vika-акрил» это Р 1301 и Р1301-М.

Есть вопрос! Можно ли отверждать «Vika-акрил» другими изоцианатами?

Ответ. Нет. В акриловых системах сополимер и полиизоцианат тщательно подбираются друг к другу. Если взять другой отвердитель – получим другой полимер с совершенно иными свойствами.

Тандем

Теперь самое время поговорить о двухслойной системе «базисная эмаль плюс прозрачный лак». Выше мы писали, что именно она пришла на смену просто эмали («topcoat») и теперь почти повсеместно применяется для окраски кузовов легковых автомобилей.

Что же в ней «системного»? Ведь эмаль уже есть, даже «базисная» («basecoat»). А лак зачем? Чтобы блестело лучше? Не только. У каждого слоя своя функция. Раньше эмаль решала задачи внешнего вида, блеска, цвета, укрывистости, а также защиты от внешних воздействий. В двухслойной системе функции внешнего вида, блеска и защиты перешли к прозрачному лаку, а укрывистость и цвет остались за базисной эмалью.

Первыми на свет появились базисные эмали, с алюминиевыми пигментами. Благодаря knowhow блестящие алюминиевые чешуйки укладывались в покрытии ровненько. А «эффект металла» появлялся лишь после нанесения прозрачного лака поверх базисной эмали.

В настоящее время в базисных эмалях применяют сложные комбинации перламутровых, алюминиевых, транспарентных пигментов, формирующие широчайшее разнообразие цвета и эффектов. Оказалось, что даже при использовании привычных укрывистых пигментов, дающих «обычный» цвет без какого-либо эффекта, двухслойная система по сравнению с однослойной эмалью выглядит куда более выразительно и привлекательно.

В химическом отношении прозрачный лак сходен с вышеописанным ЛКМ «Vika-акрил». Важное отличие – необходимость в специальных компонентах, защищающих лак от. света. Да-да, от солнечного света, этого злостного разрушителя полимеров. Кстати, в пигментированных эмалях светозащитную функцию берут на себя пигменты. Тоже не простые, а специальные, светостойкие.

Конструируют базисные эмали по-разному, но один из наиболее распространенных вариантов – комбинация полиэфира, меламин-формальдегидной смолы (напоминает МЛ из предыдущих глав) и ацетобутирата целлюлозы (заставляет вспомнить нитроэмали НЦ). Только в отличие от нитрата целлюлозы ацетобутират устойчив к солнечному свету.

Базисные эмали содержат много растворителя, а усадка пленки при сушке способствует «укладке» пигментов. Сохнет эмаль быстро, поверхность чаще всего получается матовой, цвет разобрать трудно, эффекта вообще никакого. Восхищаться внешним видом, цветом, «металликом» и «перламутром» можно лишь после перекрытия лаком. Сам же лак может быть не только высокоглянцевым, но и матовым и даже с регулируемым блеском.

С конкретными ассортиментами можно ознакомиться на сайтах производителей ЛКП.

Такова, если вкратце, ретроспектива развития автомобильных эмалей. От обратимой пленки «нитро», через отверждаемое кислородом покрытие «алкида», через пространственную сетку «синтетики» и полиуретановую «сшивку» «акрила» к фантастическим эффектам двухслойной системы. И все это в течение XX века. Что добавило в этот список нынешнее столетие?

XXI век озаботился сохранением окружающей среды. Угроза всемирного потепления сменяется ужасами всемирного похолодания, и наоборот. Объясняют это одной и той же причиной: человек загрязняет окружающую среду. Лакокрасочники тоже загрязняют – и пуще всего растворителем, бездарно улетающим в атмосферу. Поставщики пишут на банках HS, VHS, а проверишь – у большинства в лучшем случае MS, а то и LS. Получается, обманывают и себя, и потребителя, и природу.

Но шутки шутками, а больше всего растворителей содержится в базисных эмалях. За них-то европейцы и взялись в первую очередь. Решили, пусть в атмосферу улетает вода. И приспособили свою продукцию «под воду», правда, для этого пришлось перерабатывать и смолы, и пигменты, и добавки.

Почему пришлось? Воду называют растворителем, но для ЛКМ в этом качестве она совершенно непригодна. Смолы для автомобильных покрытий вода не растворяет, некоторые пигменты начинают с ней взаимодействовать и в итоге портятся, а алюминиевые пигменты и вовсе могут привести к взрыву банок с краской.

Поэтому смолы переводят в состояние эмульсий, в которых мельчайшие (субмикро- и наноразмерные) капельки смолы диспергированы в воде. В таком случае вода выступает как дисперсионная среда и успешно понижает вязкость.

Вот так и родились эмали на водной основе. Их уже используют и на конвейерах, и в авторемонте. Европейские производители сырья готовы предложить компоненты на водной основе для всех слоев, формирующих авторемонтное покрытие. В России водные базисные эмали пока не производят, но зарубежные завозят и применяют в сервисах – прежде всего в дилерских. И даже отмечают технологические преимущества экологичных эмалей по сравнению с органоразбавляемыми.

Но вот незадача: вода замерзает. При этом эмульсии необратимо портятся. Краски на водной основе, устойчивые к замораживанию, существуют пока только для декоративного применения. Автомобильные эмали намного капризнее и защитить их от мороза пока не удается. Создание эмульсий, стабильных при хранении при низких температурах и пригодных к нанесению, да еще таких, чтобы внешний вид радовал потребителя, – задача необычайно сложная.

Применение водных ЛКМ требует обновления навыков работы. А для нашей страны – и особой логистики с учетом географии и морозных просторов. Только тогда экологичные авторемонтные эмали получат в России широкое распространение. На этой оптимистической ноте мы закончим сегодняшний обзор.

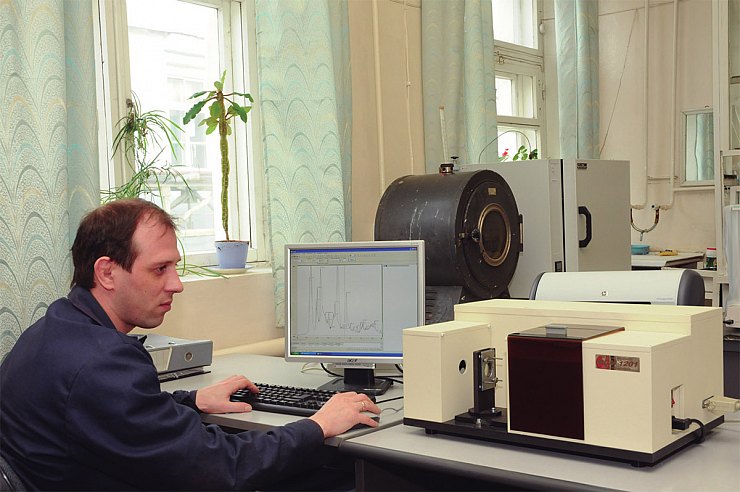

Фото предоставлены ОАО «Русские краски»