допуск расположения резьбовых отверстий

Допуск расположения резьбовых отверстий

Допуски расположения осей отверстий для крепежных деталей (по ГОСТ 14140-81)

1. Стандарт распространяется на детали машин и приборов, которые соединяются болтами, винтами, шпильками и другими крепежными деталями и у которых оси отверстий для крепежных деталей расположены параллельно, и устанавливает допуски расположения осей сквозных гладких и резьбовых отверстий для крепежных деталей.

Стандарт не распространяется на детали, к которым не предъявляются требования взаимозаменяемости и собираемость которых обеспечивается путем совместной обработки отверстий в парных соединяемых деталях.

2. Допуски расположения осей отверстий для крепежных деталей должны устанавливаться одним из способов:

а) позиционными допусками осей отверстий;

б) предельными отклонениями размеров, координирующих оси отверстий.

Для отверстий, образующих одну сборочную группу при числе элементов в группе более двух, предпочтительно назначать позиционные допуски их осей.

3. Допуски расположения следует устанавливать и для других элементов (например, центрирующих отверстий, выступов и т. п.), входящих в одну сборочную группу с отверстиями для крепежных деталей. В тех случаях, когда эти элементы являются сборочными базами, их принимают в качестве баз, к которым относятся допуски расположения осей отверстий для крепежных деталей.

Числовые значения позиционных допусков приведены в табл. 1.

4. Числовые значения предельных отклонений размеров, координирующих оси отверстий одной сборочной группы, должны обеспечивать расположение каждой оси в поле соответствующего позиционного допуска.

Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий, в зависимости от характеристики расположения отверстий, приведен табл. 2 для размеров в системе прямоугольных координат и в табл. 3 для размеров системе полярных координат.

Предельные отклонения, приведенные табл. 2 и 3, допускается увеличивать в одном координатном направлении при условии, что предельные отклонения в другом координат ном направлении будут уменьшены настолько, чтобы обеспечить расположение оси в пол соответствующего позиционного допуска.

Выбор допусков расположения осей отверстий для крепежных деталей

Допуски расположения осей отверстий для крепежных деталей назначают в зависимости от типа соединения крепежными деталями, зазора для прохода крепежных деталей и коэффициента использования этого зазора для компенсации отклонений расположения осей.

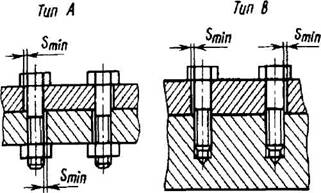

Соединения крепежными деталями подразделяют на типы А и В (рис. 1):

Допуски расположения осей сквозных гладких отверстий в соединениях типов А и В рекомендуется назначать зависимыми, если применение зависимых допусков не приводит к нарушению прочности детали или нарушению требований к внешнему виду детали.

Допуски расположения осей резьбовых отверстий в соединениях типа В рекомендуется назначать зависимыми для мало нагруженных винтов и независимыми для шпилек и тяжело нагруженных винтов. При зависимых допусках расположения осей резьбовых отверстий минимальное значение допуска расположения может быть превышено на величину, соответствующую отклонению действительного приведенного среднего диаметра внутренней резьбы от наименьшего предельного среднего диаметра.

Рис. 1. Типы соединений крепежными деталями.

Таблица 1. Числовые значения позиционных допусков в диаметральном выражении Т и в радиусном выражении Т/2, мм

ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

Basic norms of interchangeabilily.

Position tolerances of bore axes for fasteners

ГОСТ 14140-81 (СТ СЭВ 637-77)

Взамен ГОСТ 14140-69

Постановлением Государственного комитета СССР по стандартам от 30 апреля 1981 г. № 2261 срок введения установлен с 01.07.81

1. Настоящий стандарт распространяется на детали машин и приборов, которые соединяются болтами, винтами, шпильками и другими, крепежными деталями и у которых оси отверстий для крепежных деталей расположены параллельно, и устанавливает допуски расположения осей сквозных гладких и резьбовых отверстий для крепежных деталей.

Стандарт не распространяется на детали, к которым не предъявляются требования взаимозаменяемости и собираемость которых обеспечивается путем совместной обработки отверстий в парных соединяемых деталях. Стандарт полностью соответствует СТ СЭВ 637-77.

2. Термины и определения допусков расположения — по ГОСТ 24642-81.

3. Допуски расположения осей отверстий для крепежных деталей должны устанавливаться одним из способов:

— позиционными допусками осей отверстий;

— предельными отклонениями размеров, координирующих оси отверстий.

Для отверстий, образующих одну сборочную группу при числе элементов в группе более двух предпочтительней назначать позиционные допуски их осей.

4. Допуски расположения следует устанавливать и для других элементов (например, центрирующих отверстий, выступов и т. п.), входящих в одну сборочную группу с отверстиями для крепежных деталей. В тех случаях, когда эти элементы являются сборочными базами, их принимают в качестве баз, к которым относятся допуски расположения осей отверстий для крепежных деталей.

5. Числовые значения позиционных допусков в диаметральном выражении Т и в радиусном выражении Т/2 должны соответствовать указанным в табл. 1.

Указания по выбору позиционных допусков осей отверстий в зависимости от типа соединения крепежными деталями, зазора для прохода крепежных деталей в сквозных отверстиях и других условий сборки приведены в рекомендуемом приложении 1.

Позиционный допуск

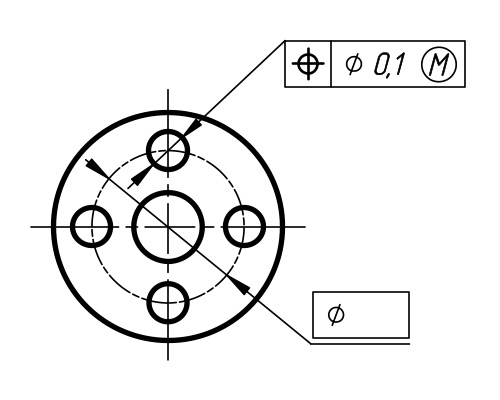

Позиционный допуск между осями отверстий обозначается знаком в виде окружности, которая пересекается, горизонтальной и вертикальной линиями. Позиционный допуск устанавливается для деталей входящих в одну сборочную группу при количестве отверстий более двух единиц. Позиционный допуск наносятся на чертежах для отверстий крепёжных деталей, отверстий выполняющих функцию центрирования, а так же для других координирующих осей данного типа. Поле позиционного допуска детали выбирается с учётом особенностей конструкции, позволяющей максимально обеспечить функциональное назначение изделия.

Позиционный допуск 3-х резьбовых отверстий Ø0.1мм на участке расположенном вне детали и выступающем на 30мм от поверхности.

Качественный и быстрый раскрой металлического листа, выполняемый на профессиональном высокопроизводительном оборудовании, оснащенном по последнему слову техники, позволяет выполнять работы в автоматическом режиме, и обеспечивать минимально допустимые отклонения позиционного допуска и высокое качество поверхности вырезаемых отверстий.

Переналадка лазерной установки, оснащенной современной компьютеризированной высокоточной системой позиционирования, сопоставимо по времени с загрузкой, какой либо информации на обычный персональный компьютер. Установка листа на исходную позицию перед его обработкой, заключается лишь в доставке нужного материала, который следует просто положить на платформу станка. В массовом производстве используются так же специальные подающие устройства, которые автоматически меняют обрабатываемые листы, чем увеличивают производительность и обеспечивают безостановочную работу.

Раскрой листа с применением лазера, в отличие от механической обработки или плазменной резки, создаёт условия для рационального выполнения работ обеспечивающих минимальное количество отходов, за счёт малых величин припуска и позиционного допуска. Лазерная резка не требует технологической смены инструмента и его заточки, так как сам луч и есть инструмент, воздействующий на обрабатываемый материал.

За счёт отсутствия механического контакта, использование лазерного раскроя листового материала возможно и для обработки легкодеформируемых, нежестких форм вырезаемых деталей. Возможности лазерной резки, позволяет производить раскрой по сложному контуру с высокой скоростью обработки при достаточно хорошем качестве среза, зависящем от мощности излучения генерируемым лазерным устройством.

Применение высокотехнологических современных видов обработки листа не механическим методом, обеспечивает значительное сокращение времени, затрачиваемое на разработку начиная от идеи к воплощению.

ГОСТ 14140-81

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей

Купить ГОСТ 14140-81 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Распространяется на детали машин и приборов, которые соединяются болтами, винтами, шпильками и другими крепежными деталями и у которых оси отверстий для крепежных деталей расположены параллельно, и устанавливает допуски расположения осей сквозных гладких и резьбовых отверстий для крепежных деталей.

Стандарт не распространяется на детали, к которым не предъявляются требования взаимозаменяемости и собираемость которых обеспечивается путем совместной обработки отверстий в парных соединяемых деталях.

Оглавление

Приложение 1 Выбор допусков расположения осей отверстий для крепежных деталей

Приложение 2 Основные зависимости для пересчета позиционных допусков на предельные отклонения размеров, координирующих оси отверстий

| Дата введения | 01.07.1981 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.02.2020 |

Этот ГОСТ находится в:

Организации:

Basic norms of interchangeability. Position tolerances of bore axes for fasteners

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

ДОПУСКИ РАСПОЛОЖЕНИЯ

ОСЕЙ ОТВЕРСТИЙ

ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Основные нормы взаимозаменяемости

ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

Basic norms of interchangeability.

Position tolerances of bore axes for fasteners

Постановлением Государственного комитета СССР по стандартам от 30 апреля 1981 г. № 2261 срок введения установлен

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на детали машин и приборов, которые соединяются болтами, винтами, шпильками и другими крепежными деталями и у которых оси отверстий для крепежных деталей расположены параллельно, и устанавливает допуски расположения осей сквозных гладких и резьбовых отверстий для крепежных деталей.

Стандарт не распространяется на детали, к которым не предъявляются требования взаимозаменяемости и собираемость которых обеспечивается путем совместной обработки отверстий в парных соединяемых деталях. Стандарт полностью соответствует СТ СЭВ 637-77.

3. Допуски расположения осей отверстий для крепежных деталей должны устанавливаться одним из способов:

позиционными допусками осей отверстий;

предельными отклонениями размеров, координирующих оси отверстий.

Для отверстий, образующих одну сборочную группу при числе элементов в группе более двух предпочтительней назначать позиционные допуски их осей.

4. Допуски расположения следует устанавливать и для других элементов (например, центрирующих отверстий, выступов и т.п.), входящих в одну сборочную группу с отверстиями для крепежных деталей. В тех случаях, когда эти элементы являются сборочными базами, их принимают в качестве баз, к которым относятся допуски расположения осей отверстий для крепежных деталей.

5. Числовые значения позиционных допусков в диаметральном выражении Т и в радиусном выражении Т/2 должны соответствовать указанным в табл. 1.

Указания по выбору позиционных допусков осей отверстий в зависимости от типа соединения крепежными деталями, зазора для прохода крепежных деталей в сквозных отверстиях и других условий сборки приведены в рекомендуемом приложении 1.

6. Числовые значения предельных отклонений размеров, координирующих оси отверстий одной сборочной группы, должны обеспечивать расположение каждой оси в поле соответствующего позиционного допуска.

Указания по выбору предельных отклонений размеров, координирующих оси отверстий, в зависимости от типа соединения крепежными деталями в сквозных отверстиях, условий сборки и характеристики расположения отверстий приведены в рекомендуемом приложении 1.

Основные зависимости, используемые для пересчета позиционных допусков на предельные отклонения размеров, координирующих оси отверстий, приведены в справочном приложении 2.

7. Предельные отклонения, приведенные в табл. 2 и 3, допускается увеличивать в одном координатном направлении при условии, что предельные отклонения в другом координатном направлении будут уменьшены настолько, чтобы обеспечить расположение оси в поле соответствующего позиционного допуска (см. справочное приложение 2).

Пересчет позиционных допусков на предельные отклонения размеров, координирующих отверстий. Система прямоугольных координат

Характеристика расположения отверстий

Нормируемые отклонения размеров, координирующих оси отверстий

Позиционный допуск в диаметральном выражении Т

Позиционный допуск в радиусном выражении Т / 2

Числовые значения предельных отклонений размеров, координирующих оси

1. Одно отверстие, координированное относительно плоскости (при сборке базовые плоскости соединяемых деталей совмещаются)

Предельные отклонения ± δ L размера между осью отверстия и плоскостью

2. Два отверстия, координированные относительно друг друга

Предельные отклонения ± δ L размера между осями двух отверстий

3. Три и более отверстий, расположенных в один ряд

Предельные отклонения ± δ LΣ размера между осями двух любых отверстий*

Предельные отклонения ± δ y осей отверстий от общей плоскости

4. Три или четыре отверстия, расположенные в два ряда

Предельные отклонения ± δ L размеров L1 и L2

Предельные отклонения ± δ Ld размеров по диагонали между осями двух любых отверстий

5. Одно или несколько отверстий, координированных относительно двух взаимно перпендикулярных плоскостей (при сборке базовые плоскости соединяемых деталей совмещаются)

6. Отверстия, расположенные в несколько рядов

Предельные отклонения ± δ Ld размеров по диагонали между осями двух любых отверстий

* Допускается вместо предельных отклонений размера между осями двух любых отверстий нормировать предельные отклонения размеров между осью одного (базового) отверстия или базовой плоскостью и осями каждого из остальных отверстий (L1, L2 и т.д.); при этом значение предельного отклонения, указанное в таблице, должно быть уменьшено вдвое.

Продолжение табл. 2

Характеристика расположения отверстий

Нормируемые отклонения размеров, координирующих оси отверстий

Позиционный допуск в диаметральном выражении Т

Позиционный допуск в радиусном выражении Т / 2

Числовые значения предельных отклонений размеров, координирующих оси

1. Одно отверстие, координированное относительно плоскости (при сборке базовые плоскости соединяемых деталей совмещаются)

Предельные отклонения ± δ L размера между осью отверстия и плоскостью

2. Два отверстия, координированные относительно друг друга

Предельные отклонения ± δ L размера между осями двух отверстий

3. Три и более отверстий, расположенных в один ряд

Предельные отклонения ± δ LΣ размера между осями двух любых отверстий*

Предельные отклонения ± δ y осей отверстий от общей плоскости

4. Три или четыре отверстия, расположенные в два ряда

Предельные отклонения ± δ L размеров L1 и L2

Предельные отклонения ± δ Ld размеров по диагонали между осями двух любых отверстий

5. Одно или несколько отверстий, координированных относительно двух взаимно перпендикулярных плоскостей (при сборке базовые плоскости соединяемых деталей совмещаются)

6. Отверстия, расположенные в несколько рядов

Предельные отклонения ± δ Ld размеров по диагонали между осями двух любых отверстий

Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий. Система полярных координат

Характеристика расположения отверстий

Нормируемые отклонения размеров, координирующих оси отверстий

Позиционный допуск в диаметральном выражении, Т, мм

Позиционный допуск в радиусном выражении, Т / 2, мм

Интервалы номинальных размеров, мм

1. Два отверстия, координированные относительно друг друга и центрального базового элемента

Предельные отклонения ± δ R радиуса окружности центров

Предельные отклонения ± δ α угла между осями отверстий

2. Три и более отверстий, расположенных по окружности

Предельные отклонения ± δ D диаметра окружности центров

Предельные отклонения ± δ αΣ центрального угла между осями двух любых отверстий*

3. Три и более отверстий, расположенных по окружности, координированных относительно центрального базового элемента А

Предельные отклонения ± δ R радиуса окружности центров

Предельные отклонения ± δ αΣ центрального угла между осями двух любых отверстий*

* Допускается вместо предельных отклонений центрального угла между осями двух любых отверстий нормировать предельные отклонения центральных углов между осью одного (базового) отверстия и осями каждого из остальных отверстии (α1, α2 и т.д.); при этом значение предельного отклонения, указанное в таблице, должно быть уменьшено вдвое.

Характеристика расположения отверстий

Нормируемые отклонения размеров, координирующих оси отверстий

Позиционный допуск в диаметральном выражении, Т, мм

Позиционный допуск в радиусном выражении, Т / 2, мм

Интервалы номинальных размеров, мм

1. Два отверстия, координированные относительно друг друга и центрального базового элемента

Предельные отклонения ± δ R радиуса окружности центров

Предельные отклонения ± δ α угла между осями отверстий

2. Три и более отверстий, расположенных по окружности

Предельные отклонения ± δ D диаметра окружности центров

Предельные отклонения ± δ dΣ центрального угла между осями двух любых отверстий*

3. Три и более отверстий расположенных по окружности, координированных относительно центрального базового элемента А

Предельные отклонения ± δ d радиуса окружности центров

Предельные отклонения ± δ αΣ центрального угла между осями двух любых отверстий*

* Допускается вместо предельных отклонений центрального угла между осями двух любых отверстий нормировать предельные отклонения центральных углов между осью одного (базового) отверстия и осями каждого из остальных отверстий (L1, l2 и т.д.); при этом значение предельного отклонения, указанное в таблице, должно быть уменьшено вдвое.

ПРИЛОЖЕНИЕ 1

ВЫБОР ДОПУСКОВ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Допуски расположения осей отверстий для крепежных деталей назначают в зависимости от типа соединения крепежными деталями, зазора для прохода крепежных деталей и коэффициента использования этого зазора для компенсации отклонений расположения осей.

1.2. Соединения крепежными деталями подразделяются на типы А и В (черт. 1);

1.3. Допуски расположения осей сквозных гладких отверстий в соединениях типов А и В рекомендуется назначать зависимыми, если применение зависимых допусков не приводит к нарушению прочности детали или нарушению требований к внешнему виду детали.

Допуски расположения осей резьбовых отверстий в соединениях типа В рекомендуется назначать зависимыми для малонагруженных винтов и независимыми для шпилек и тяжелонагруженных винтов. При зависимых допусках расположения осей резьбовых отверстий минимальное значение допуска расположения может быть превышено на величину, соответствующую отклонению действительного приведенного среднего диаметра внутренней резьбы от наименьшего предельного среднего диаметра.

1.4. Кроме метода расчета на максимум-минимум и основанных на этом методе таблиц, приведенных в настоящем приложении, можно применять другие методы расчета допусков расположения осей отверстий для крепежных деталей, в частности, с учетом вероятностных характеристик.

2. ВЫБОР ПОЗИЦИОННЫХ ДОПУСКОВ ОСЕЙ ОТВЕРСТИЙ

Для получения позиционных допусков в радиусном выражении Т / 2 числовые значения в табл. 1 и 2 должны быть уменьшены вдвое с последующим округлением результата до ближайшего числа из табл. 1 настоящего стандарта. Позиционные допуски предпочтительней назначать в диаметральном выражении.

Позиционные допуски Т осей отверстий для соединений типа А

Зазор Smin для прохода крепежной детали

Примеры указания на чертежах допусков формы и расположения поверхностей

(ЕСКД ГОСТ 2.308-79)

| Вид допуска | Указания допусков формы и расположения условным обозначением | Пояснение |

| 1. Допуск прямолинейности |  | Допуск прямолинейности образующей конуса 0,01 мм |

| Допуск прямолинейности оси отверстия Æ 0,08 мм (допуск зависимый). | |

| Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм. | |

| Допуск прямолинейности поверхности в поперечном направлении 0,05 мм, в продольном направлении 0,1 мм. | |

| 2. Допуск плоскостности |  | Допуск плоскостности поверхности 0,1 мм. |

| Допуск плоскостности поверхности 0,1 мм на площади 100 ´ 100 мм. | |

| Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм. | |

| Допуск плоскостности каждой поверхности 0,01 мм. | |

| 3. допуск круглости |  | Допуск круглости вала 0,02 мм. |

| Допуск круглости конуса 0,02 мм. | |

| 4. Допуск цилиндричности |  | Допуск цилиндричности вала 0,04 мм. |

| Допуск цилиндричности вала 0,01 мм на длине 50 мм. Допуск круглости вала 0,004 мм. | |

| 5. Допуск профиля продольного сечения |  | Допуск круглости вала 0,01 мм. Допуск профиля продольного сечения вала 0,016 мм. |

| Допуск профиля продольного сечения вала 0,1 мм. | |

| 6. Допуск параллельности |  | Допуск параллельности поверхности относительно поверхности А 0,02 мм. |

| Допуск параллельности общей прилегающей плоскости поверхностей относительно поверхности А 0,1 мм. | |

| Допуск параллельности каждой поверхности относительно поверхности А 0,1 мм. | |

| Допуск параллельности оси отверстия относительно основания 0,05 мм. | |

| Допуск параллельности осей отверстий в общей плоскости 0,1 мм. Допуск перекоса осей отверстий 0,2 мм. База – ось отверстия А. | |

| Допуск параллельности оси отверстия относительно оси отверстия А Æ 0,2 мм. | |

| 7. Допуск перпедикулярности |  | Допуск перпедикулярности поверхности относительно поверхности А 0,02 мм. |

| Допуск перпедикулярности оси отверстия относительно оси отверстия А 0,06 мм. | |

| Допуск перпедикулярности оси выступа относительно поверхности А Æ 0,02 мм. | |

| Допуск перпедикулярности оси выступа относительно основания 0,1 мм. | |

| Допуск перпедикулярности оси выступа в поперечном направлении 0,2 мм, в продольном направлении 0,1 мм. База – основание | |

| Допуск перпедикулярности оси отверстия относительно поверхности Æ 0,1 мм (допуск зависимый). | |

| 8. Допуск наклона |  | Допуск наклона поверхности относительно поверхности А 0,08 мм. |

| Допуск наклона оси отверстия относительно поверхности А 0,08 мм. | |

| 9. Допуск соосности |  | Допуск соосности отверстия относительно отверстия Æ 0,08 мм. |

| Допуск соосности двух отверстий относительно их общей оси Æ 0,01 мм (допуск зависимый). | |

| 10. Допуск симметричности |  | Допуск симметричности паза Т0,05 мм. База – плоскость симметрии поверхностей А |

| Допуск симметричности отверстия Т 0,05 мм (допуск зависимый). База- плоскость симметрии поверхностей А. | |

| Допуск симметричности оси отверстия относительно общей плоскости симметрии пазов АБ Т 0,2 мм и относительно общей плоскости симметрии пазов ВГ Т 0,1 мм. | |

| 11. Позиционный допуск |  | Позиционный допуск оси отверстия Æ 0,06 мм. |

| Позиционный допуск осей отверстий Æ 0,2 мм (допуск зависимый). | |

| Позиционный допуск осей 4-х отверстий Æ 0,1 мм (допуск зависимый). База- ось отверстия А (допуск зависимый). | |

| Позиционный допуск 4-х отверстий Æ 0,1 мм (допуск зависимый). | |

| Позиционный допуск 3-х резьбовых отверстий Æ 0,1 мм (допуск зависимый) на участке, расположенном вне детали и выступающем на 30 мм от поверхности. | |

| 12. Допуск пересечения осей |  | Допуск пересечения осей отверстий Т 0,06 мм. |

| 13. Допуск радиального биения |  | Допуск радиального биения вала относительно оси конуса 0,01 мм. |

| Допуск радиального биения поверхности относительно общей оси поверхностей А и Б 0,1 мм. | |

| Допуск радиального биения участка поверхности относительно оси отверстия А 0,02 мм. | |

| Допуск радиального биения отверстия 0,01 мм. Первая база – поверхность А. Вторая база – ось поверхности Б. Допуск торцевого биения относительно тех же баз 0,016 мм. | |

| 14. Допуск торцового биения |  | Допуск торцового биения на диаметре 20 мм относительно оси поверхности А 0,1 мм. |

| 15. Допуск биения в заданном направлении |  | Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса 0,01 мм. |

| 16. Допуск полного радиального биения |  | Допуск полного радиального биения относительно общей оси поверхностей А и Б 0,1 мм. |

| 17. Допуск полного торцового биения |  | Допуск полного торцового биения поверхности относительно оси поверхности 0,1 мм. |

| 18. Допуск формы заданного профиля |  | Допуск формы заданного профиля Т 0,04 мм. |

| 19. Допуск формы заданной поверхности |  | |

| 20. Суммарный допуск параллельности и плоскостности |  | Суммарный допуск параллельности и плоскостности поверхности относительно основания 0,1 мм. |

| 21. Суммарный допуск перпендикулярности и плоскостности |  | Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания 0,02 мм. |

| 22. Суммарный допуск наклона и плоскостности |  | Суммарный допуск наклона и плоскостности поверхности относительно основания 0,05 мм. |

1. В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении. Допускается указывать их в радиусном выражении, например:

В раннее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками

2. Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях чертежа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, прведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или проводить их конструкторские наименования. Допускается вместо слов «допуск зависимый» указывать знак

3. Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, конусообразности, бочкообразности, седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров)».

В технической документации, разработанной до 01.01.80, предельные значения овальности, конусообразности, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.