дуоматик путевая машина что делает

Путевая машина DUOMATIC 09-32

Путевая машина DUOMATIC 09-32 CSM используется на железной дороге Российской Федерации и служит для выправления рельсов вдоль и поперёк, а также уплотнения балласта. Такое устройство незаменимо в строительных работах, ремонте и сервисном обслуживании железнодорожных путей.

Оборудование функционирует в цикле непрерывного действия и позволяет осуществить выправку железнодорожные пути толщиной 1520 мм с любыми типами верхнего строения пути, если его нужно отремонтировать или восстановить утраченную конструкцию.

ДУОМАТИК 09-32 для обслуживания ж/д путей

Машина функционирует циклично, но движется непрерывно благодаря блокам подбивки на спутнике, который совершает движения, останавливаясь после каждого цикла и зависая над парой шпал в процессе подбивки. Оборудование двигается, время от времени замедляя и ускоряя свой ход в процессе работы.

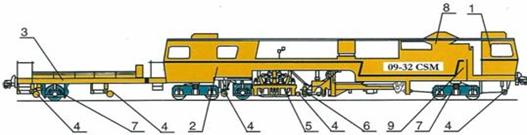

Машина ДУОМАТИК 09-32 CSM состоит из следующих элементов:

Передвижной комплекс применяется в текущем техобслуживании железнодорожных путей, ремонтных работах, строительных работах и восстановлению повреждённого полотна, в частности с помощью этой машины можно выполнить подбивку пути.

Управляет машиной оператор и машинист, а выправка может происходить в автоматическом режиме, если оператор сделает соответствующую настройку на бортовом компьютере. Чтобы машина работала стабильно, достаточно работы четырёх работников.

Машина обладает следующими техническими параметрами

DUOMATIC 09-32 характеристики:

продуктивность работы: 2200-2400 шпал в час;

общая длина по осям автосцепки 27630 мм;

Мощность силового агрегата 354 кВт;

Общая масса машины с платформой 74-78 тонн;

Duomatic 09-32 – машина используется при выправке, подбивке, рихтовке

Машина Duomatic 09-32 CSM непрерывного действия со встроенной платформой со стабилизирующими устройствами выполняет комплекс путевых работ, выправляя, подбивая, рихтуя и стабилизируя железнодорожные пути при всех видах ремонта и текущем содержании железнодорожного пути, а также строительстве новых железных дорог.

Без такой машины невозможно обойтись ни на одном железнодорожном объекте. Устройство позволяет содержать железнодорожные пути в порядке и безопасности в соответствии с принятыми техническими нормами.

Специалисты компании «Феррум» применяет данную технику для проведения работ на железнодорожных путях. Здесь вы можете ознакомиться с другими путевыми машинами, которые мы применяем в работе.

Экономическая эффективность применения машины Дуоматик на планово-предупредительной выправке пути (Раздел дипломной работы на тему: «Организация контроля состояния пути. Оценка и приведение кривых к расчетным параметрам»)

Страницы работы

Содержание работы

13 Экономическая эффективность применения машины Дуоматик на планово-предупредительной выправке пути

13. 1 Определение эффективности выправки пути с применением машины Дуоматик

Для определения экономической эффективности применения машины Дуоматик на выправке пути с приведением кривых к расчетным параметрам рассмотрим два варианта: 1 вариант – исправление неисправностей с применением средств малой механизации, 2 вариант – проведение планово-предупредительной выправки с применением машины Дуоматик.

Вариант первый. Себестоимость приведения кривых к расчетным параметрам с применением средств малой механизации.

Себестоимость выправочно-рихтовочных работ определяем по формуле

Себестоимость расходов на выправку 1 километра пути определяется по формуле :

1,12 коэффициент, учитывающий влияние вредных условий труда

Вариант второй. Себестоимость планово-предупредительной выправки с применением машины Дуоматик

Стоимость серийной машины Дуоматик составляет – 43657206 рублей

Калькуляция стоимости 1м/смены машины Дуоматик 09-32:

Оплата труда 4766,07 руб

Расходы на содержание машины 31005,32 руб

Итого прямых затрат 66442,94 руб

ИТОГО стоимость 1 м/смены: 70878,24 руб

Годовой план по машине Дуоматик 550 км

Количество м/смен по плану в год 168 м/смен

План на 1 м/смену 3,27 км

Себестоимость 1 км работы машины Дуоматик 21650,10 руб

Расшифровка затрат на 1 м/смену (12 часов) по машине Дуоматик :

1. Стоимость горючего:

2. Стоимость дизельного масла и смазки:

Стоимость моторного масла:

Стоимость трансмиссионных масел:

Стоимость пластичных масел:

Стоимость специальных масел:

Итого затраты: 2172,49 руб.

3. Стоимость быстроизнашиваемых деталей и ремонта:

Планируемые затраты на ремонт машины, включая стоимость зап.частей и быстроизнашиваемых деталей составляют- 4152910,5 руб. в год.

На 1 м/смену затраты составят 4152910,5 руб : 168 м/смен = 24719,71 руб.

4. Затраты на полное восстановление на 1 м/смену:

5. Расчет фонда оплаты труда экипажа машины Дуоматик (тарифы на 1.01.2005г.)

Фонд оплаты труда экипажа машины (руб)

Начальник комплекса 11р.:

Машинисты 10 разряда

Машинисты 9 разряда

1,5% ∙ 14 поездок = 21%

Всего за 1 м/смену 4274,50 руб

Стоимость быстроизнашиваемых деталей и материалов в год:

ИТОГО: потребность быстроизнаш. деталей в год.

Итого затрат : 4 152 910,48 руб.

Себестоимость работ по второму варианту определяем по формуле:

где СДуоматик— себестоимость одного километра работы машины Дуоматик

СДуоматик = 21650,10 руб

Затраты труда на сопутствующие работы определяем по формуле:

Из технологического процесса определяем:

ИТОГО А соп = 493 чел.мин./км.

Стоимость сопутствующих работ определяется по формуле:

С 2 = С + С соп = 21650,10 + 575,38 = 22225,48 руб/км

Годовая экономия по приведенным затратам Эг определяется по формуле:

Определим затраты труда по первому и по второму вариантам и подсчитаем

Экономия трудозатрат определяется по формуле:

А 2 = Асоп : 60 ∙ КПР = 493 : 60 ∙ 1,25 = 10,27 чел-.час/км

ΔА = 868 – 10,27 = 857,73 чел.-час. / км

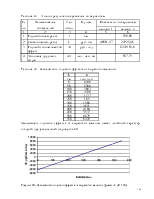

Сведем все расчеты в таблицу 23.

Себестоимость работ по 1 варианту

Расходы на выправку 1 км пути

Расходы на работу передвижной электростанции

Себестоимость работ по 1 варианту

Себестоимость работ по 2 варианту

Расходы, связанные с работой машины Дуоматик

Стоимость сопутствующих работ

Себестоимость работ по 2 варианту

Капиталовложения по 2 варианту

Стоимость машины Дуоматик

Годовой объем работ

Выработка машины, при которой ее применение эффективно

Выправочно-подбивочно-рихтовочные машины Duomatic, Unimat

Выправочно-подбивочно-рихтовочные машины Duomatic, Unimat

1. Назначение и классификация мостовых кранов

1.1 Назначение

1.2 Классификация

2. Устройство, работа, техническая характеристика однобалочного мостового грейферного крана

2.1 Устройство

2.2 Работа

2.3 Техническая характеристика

3. Устройство, работа механизмов

3.1 Устройство одноканатного грейферного захвата

3.2 Тормозные механизмы мостовых кранов

Список литературы

1. Назначение и классификация мостовых кранов

Мостовые краны устанавливают в помещениях производственных цехов или складов. Они предназначены для механизации грузоподъемных и погрузочно-разгрузочных работ.

Подъемные краны можно классифицировать по области применения, роду привода основных механизмов, типу грузозахватного органа, конструктивным особенностям, характеру и режиму эксплуатации и другим признакам.

1.2.1 По области применения подъемные краны делятся в основном на:

1) цеховые;

2) транспортные;

3) палубные;

4) строительные.

1.2.2 По типу грузозахватного органа подъемные краны делятся на:

1) крюковые;

2) магнитные;

3) грейферные;

4) литейные;

5) специальные.

1.2.3 В зависимости от конструкции делятся на краны:

1) мостовые однобалочные; 2) краны мостовые двухбалочные.

1.2.4 В зависимости от способа перемещения на краны:

1) опорные; 2) подвесные.

2. Устройство, работа, техническая характеристика мостового однобалочного грейферного крана

Устройство мостового крана показано на рисунке 1. Мостовой кран состоит из двух основных частей: моста 1 и тележки 2.

Мост крана представляет собой металлическую конструкцию, опирающуюся на ходовые колеса 3, которые приводятся в действие механизмом передвижения моста. Этот механизм установлен на мосту и осуществляет горизонтальное передвижение крана вдоль цеха по рельсам расположенным на подкрановых балках. Тележка крана состоит из рамы, опирающейся на ходовые колеса 3, и механизмов подъема 4 и передвижения 3. Механизм подъема предназначен для осуществления вертикального перемещения груза, а механизм передвижения тележки для горизонтального перемещения вдоль моста крана. Все три механизма мостового крана: механизм подъема, механизм передвижения и механизм передвижения моста имеют самостоятельные двигатели и приводятся в действие независимо друг от друга.

Выполняемые задачи мостового однобалочного грейферного крана.

Захват, подъем и перемещение в горизонтальном направлении штучных и массовых сыпучих материалов (грузов) на сравнительно небольшие расстояния в пределах цеха или склада.

2.3 Техническая характеристика

Таблица 1 – Основные характеристики мостового грейферного крана

Грузоподъемность: 6 т.

Длина пролета 10 м

Высота подъема 5 м

Тип тока: переменный

Напряжение: 380В

Частота тока: 50 Гц

Исполнения кабины: закрытая

Привод электропитания осуществляется: гибким кабелем

3. Устройство, работа механизмов

3.1 Устройство одноканатного грейферного захвата

Грейфер — грузозахватное приспособление подъёмных кранов, погрузчиков и монорельсовых тележек для сыпучих материалов, скрапа и стружки, крупнокусковых каменных и волокнистых материалов.

1 – скоба; 2 – верхняя траверса; 3 – канат; 4 – тяги; 5 – челюсти; 6 – подвижная головка; 7 – захваты; 8 – нижняя траверса;

Рисунок 2 – Устройство одноканатного грейфера

Устройство Грейферного захвата показано на рисунке 2. Грейфер состоит из двух челюстей 5, соединенных шарнпрно на нижней траверсе 8. Тяги 4 соединяют челюсти с верхней траверсой 2. Канатом 3 подвижная головка 6 соединяется с верхней траверсой 2 и со скобой 1, с помощью которой грейфер навешивается на крюк механизма подъема крана. В момент зачерпывания головка 6 и траверса 8 связаны между собой захватами 7, укрепленными на траверсе 8. При подъеме скобы 1 происходит сближение траверсы 2 и головки 6. При этом челюсти, поворачиваясь вокруг осей шарниров на траверсе 8, внедряются в сыпучий груз и зачерпывают его. После того как челюсти сомкнутся, грейфер в закрытом состоянии перемещается к месту разгрузки опускается на опорную поверхность при этом захваты 7 раскрываются и головка 6 отсоединяется от нижней траверсы. Подъем скобы 1 вызывает подъем верхней траверсы 2, что приводит к раскрытию грейфера и его автоматическому опорожнению. Грейфер можно раскрыть и не опуская его. В этом случае от запирающего устройства опускается вниз трос или цепь, за которые надо потянуть, что бы захваты 7 отпустили головку 6 и дали возможность челюстям раскрыться.

3.2 Тормозные механизмы мостовых кранов

Механизмы подъема кранов снабжаются автоматически действующими тормозами замкнутого (закрытого) типа. Тормоз механизма подъема устанавливается на таком звене механизма, которое жестко (зубчатой или червячной передачей) связанно с барабаном. В большинстве случаев тормоз устанавливается на первом валу механизма. Это обеспечивает меньшие его габариты вследствие меньшей величины требуемого тормозного момента. В современных кранах с электрическим приводом наибольшее распространение имеют электромагнитные колодочные тормоза. Электромагниты закрытых тормозов включаются в электрическую схему так, что при выключении двигателя происходит одновременное включение электромагнита и, следовательно размыкание тормоза. При выключении двигателя или аварийном перерыве в подаче электрического тока электромагнит выключается, что ведет к замыканию тормоза под действием пружины.

В основном применяют тормоза с короткоходовыми электромагнитами так как они имеют минимальное число шарниров, небольшие габариты, легко регулируются и быстро срабатывают. Недостаток тормозов этой группы является невозможность применения их с тормозными шкивами диаметром более 300 мм вследствие резкого увеличения габаритов электромагнита: его веса, величины пускового тока и т.д. Короткоходовые тормоза с магнитом на тормозном рычаге не рекомендуется, так как замыкание такого тормоза сопровождается резкими ударами, что сказывается на работе всего механизма в целом.

Электрогидравлический тормозной привод имеет ряд преимуществ над электромагнитами: большая плавность торможения, регулирование силы торможения.

На риунке 3 приведен двухколодочный короткоходовый тормоз с гидроэлектромагнитным приводом. Гидропривод тормоза состоит из педальной коробки с цилиндром управления 7, трубопровода 6 и рабочего цилиндра 5. Рабочий цилиндр соединен с цилиндром управления тонкой стальной трубкой и коротким гибким шлангом, непосредственно присоединяемым к рабочему цилиндру. Рабочий цилиндр шарнирно соединен с тормозным рычагом 1 и с траверсой 3 тормозного штока 4. Электромагнит тормоза 2, рассчитан на продолжительное включение, производит во время работы крана размыкание тормоза, сжимая рабочую пружину. В качестве педальной коробки с цилиндром управления используется обычный напорный цилиндр от автомобиля.

Работа гидроцилиндра при включении тока создается давление в нижней полости цилиндра толкателя, под воздействием этого избыточного давления поршень толкателя передвигается в верх, воздействуя на рычажную систему тормоза. При выключении тока поршень под действием сжатой пружины тормоза и собственного веса опускается вниз.

В комбинированных гидроэлектромагнитных тормозах электромагниты рассчитываются на длительное включение и выключается только при выключении тока и действии конечных выключателей.

Гидравлический рабочий цилиндр, устанавливаемый на тормозе, позволяет по желанию крановщика осуществлять плановое притормаживание при включенном электромагните. Таким образом, гидроэлектромагнитный привод позволяет производить плавное торможение и в случае необходимости быстро останавливать кран.

Список использованной литературы

Модернизация машины Duomatic 09-32 CSM

Программой развития «ОАО РЖД» перед Дирекцией по ремонту путина периоды с 2015 по 2030 гг. поставлены весьма сложные и ответственные задачи, решение которых потребует не только количественных, но и качественных изменений в путевом хозяйстве и в смежных отраслях. К числу таких задач, например, относятся увеличение в 2-4 раза периодов между полным обновлением верхнего строения пути, обеспечение устойчивого пропуска подвижного состава с осевыми нагрузками 25-27 тс, снижение стоимости технического обслуживания пути на 20% и более[1].

В течение многих десятилетий путевое хозяйство железных дорог в России, как и в большинстве промышленно развитых стран, было вынуждено решать две кардинальные задачи: повышение мощности верхнего строения и создание парка высокопроизводительных машин для сокращения объемов ручного труда при техническом обслуживании пути.

Создаваемые высокопроизводительные машины, как известно, эффективнее всего использовать на широком фронте работ в «окна» достаточной продолжительности, а устранение отдельных локальных расстройств на коротких участках нередко, по-прежнему, производится вручную. При этом зачастую игнорируется основной принцип текущего содержания пути, о котором профессор Т.М. Шахунянц писал в своей брошюре «Задачи текущего содержания пути» еще в 1945 г.: «Основной задачей текущего содержания пути является предупреждение, а не устранение, пусть даже и своевременное, возникающих расстройств пути»[2].

Таким образом, сложилась ситуация, когда технических средств персонала для выполнения профилактических работ на начальной стадии развития неровностей практически нет, и вся надежда остается на проведение сплошных ремонтных работ после накопления определенного уровня расстройств.

Сложность заключается еще и в том, что, несмотря на увеличение производительности машин, растущие объемы перевозок ведут к сокращению продолжительности технологических и ремонтных «окон». В результате машины работают не там, где нужно, а там, где им могут предоставить «окна», что зачастую приводит к ухудшению общего состояния пути.

Таким образом, основной задачей работников дирекций инфраструктур на ближайшую перспективу станет поиск и реализация технических решений, обеспечивающих стабильное функционирование объектов инфраструктуры при минимуме затрат.

Повышение устойчивости пути под действием поездной нагрузки является проблемой первостепенной важности, поэтому при создании и совершенствовании путевых машин и технологических процессов особое внимание уделяется обеспечению высокой несущей способности, сокращению сроков стабилизации пути.

К настоящему времени созданы и используются выправочно-подбивочные машины (ВПМ) циклического, непрерывно-циклического и непрерывного действия, балластоуплотнительные машины и динамические стабилизаторы пути. Широкая номенклатура подобных машин свидетельствует о заинтересованности в них эксплуатационников, но вместе с тем еще недостаточно исследовательских работ и конструктивных решений, связанных с обеспечением стабильности пути.

Наиболее интенсивно совершенствовались ВПМ непрерывного и циклического действия.

Интенсивно развивались ВПМ непрерывного действия, на которых применялся более прогрессивный способ подбивки пути со стороны торцов шпал. Этот способ позволял уплотнять заметно больший объем материала в балластной призме с непрерывно высокойскоростью (до 2-2,5 км/ч). Благодаря своим технологическим характеристикам машины хорошо вписывались в технологические процессы по ремонту пути в «oкно».

За последнее десятилетие при ремонтах пути стали задействовать ВПМ циклического и непрерывно-циклического действия, созданные на базе машин фирмы «Плассер и Тойер» [3].

Однако при всех перечисленных достоинствах ВПМ циклического и непрерывно-циклического действия, технология подбивки шпал осталась прежней. Более того, сокращение времени на подбивку негативно отразилось на степени уплотнения балласта.

Качество подбивки определяется необходимыми степенью и равномерностью уплотнения балласта под шпалами, подачей под них объема балласта, достаточного для закрепления рельсошпальной решетки в выправленном положении. Требуемые значения показателей качества подбивки шпал установлены.

Важным обстоятельством в повышении качества подбивки является оценка степени уплотнения балласта в процессе и после работы машины. Однако измерительных средств для этого нет. Качество подбивки шпал можно оценить уже при эксплуатации пути. Поэтому весьма важным является использование на всех типах машин рабочих органов с рациональными параметрами виброподбивки шпал и соблюдение технологий.

Устойчивому состоянию пути после работы ВМП непрерывного действия способствует также увеличение примерно в два раза уплотняемого объема балласта под рельсошпальной решеткой [3].

При работе ВПМ непрерывного действия весь объем балласта, находящийся под рельсошпальной решеткой, подвергается вибровоздействиюподбивочныхвиброплит, происходит его уплотнение. Кроме того, при сплошной подбивке шпал ВПМ непрерывного действия с соблюдением технологий достигается более равномерное уплотнение материала под шпалами по сравнению с раздельным способом подбивки.

Выправочно-подъемно-рихтовочно-пoдбивочная машина Duomatic 09-32 CSM(самоходная машина циклического действия) предназначена для выправки пути в продольном профиле, по уровню и в плане уплотнения балласта под шпалами и с их торцов при строительстве, при всех видах ремонта при текущем содержании железнодорожного пути. Она может работать на пути с деревянными и железобетонными шпалами на всех видах балласта. Наиболее эффективно использование машины при отделочных работах после капитального ремонта пути, до первого и второго подъемочного ремонта.

Путевая машинаDuomatic 09-32CSM является на данный момент самой эффективной по сравнению с предыдущими аналогами отечественного и импортного производства. После сезона работы машины отверстие втулки подвески уплотнителя торцов шпал деформируется под воздействием нагрузок и приобретают форму эллипса. Подвеска разбивается.Восстановить втулку без срезания подвески машины не предоставляется возможным. Предлагается конструкция, в которой будет установлена сменная втулка. При использовании модернизированной сменной втулки, ее замена не составит большого труда, без срезания подвески машины (см.рисунок 1; 2.).

Список литературы:

Машины для выправки пути и стрелочных переводов.

Старение пути зависит от интенсивности движения поездов и влияния окружающей среды. Даже мало используемый или вовсе не используемый путь, как и все в природе, наращивает энтропию—высокоорганизованные системы превращаются в менее организованные. В частности, это проявляется в снижении качества геометрии пути, что обусловливает необходимость проведения ремонтных работ со все меньшими интервалами