дюракварц для бетона что это

Как сделать старый пол новым

Новые возможности ремонта и защиты полов в сельском хозяйстве и пищевой промышленности

Ремонт и защита бетонных полов всегда остается одной из актуальных проблем любого сельскохозяйственного и пищевого предприятия. При выборе материалов для ремонта, на первый план выходят требования прочности, устойчивости к механическим и химическим воздействиям, ремонтопригодность. Большое значение имеют и сроки производства ремонта, ведь не всегда возможно на месяц вывести из эксплуатации одно из функционально значимых помещений. Именно для таких случаев компания ООО «Энекон» предлагает широкий ассортимент материалов, произведенных ENECON CORP. (США), позволяющих быстро и надолго отремонтировать даже самые «проблемные» полы.

Энеклад СФС – состав, специально разработанный для придания бетонному полу повышенной твердости, предотвращения его промокания и пылеобразования. Исключительно прост в нанесении (всего один слой!)и последующем обслуживании. Устойчив к биологическим жидкостям, ударам, движению погрузчиков, моющим средствам.

Хемклад ЭсСи – тонкослойное покрытие для пола, устойчивое к большинству органических и неорганических кислот, спиртов, щелочей, углеводородов, масел, моющих средств, и т. д. Эти инновационные полимерные полы легко наносятся, отличаются высокой устойчивостью к истиранию и ударам, исключительно просты в ремонте и обслуживании. Могут использоваться практически на любых поверхностях (металл, бетон, и т.п.). Наиболее широко применяются для защиты полов в помещениях, где происходят частые разливы агрессивных и биологических жидкостей, раздаточных столов.

ДюраКварц – уникальный материал для ремонта бетона (трещины, сколы, люки, ступени) имеет прочность на сжатие 1085 кг/см2, обладает исключительно прочной адгезией к старому бетонному основанию, металлам, и даже к дереву. Используется для ремонта практически любых повреждений бетона на горизонтальных и вертикальных поверхностях. Благодаря своим исключительным характеристикам, он может использоваться для затирки швов, при укладке химически стойкой плитки, когда другие материалы не выдерживают сложных условий эксплуатации.

Энеклад СПС – выравнивающий состав для высоко нагруженных промышленных полов. Применяется для приданию пола гладкой поверхности и особой прочности. Сочетается с большинством покрытий (Хемклад ЭсСи, Энеклад ФПС 2000, и других)

18 мая 2012 г. получено Экспертное заключение № 4275 «Федеральной Службы по надзору в сфере защиты прав потребителей и благополучия человека», разрешающее применение Хемклад ЭсСи в контакте с питьевой водой. Все материалы имеют гигиенические сертификаты, сертификаты соответствия и др.

За более подробной информацией или консультацией Вы можете обратиться в ООО «Энекон»: 127254, г. Mo скв a, y л. Д o б po люб o в a, д. 3, ст p. 1

ТОП-5 материалов для ремонта ступеней бетонных лестниц

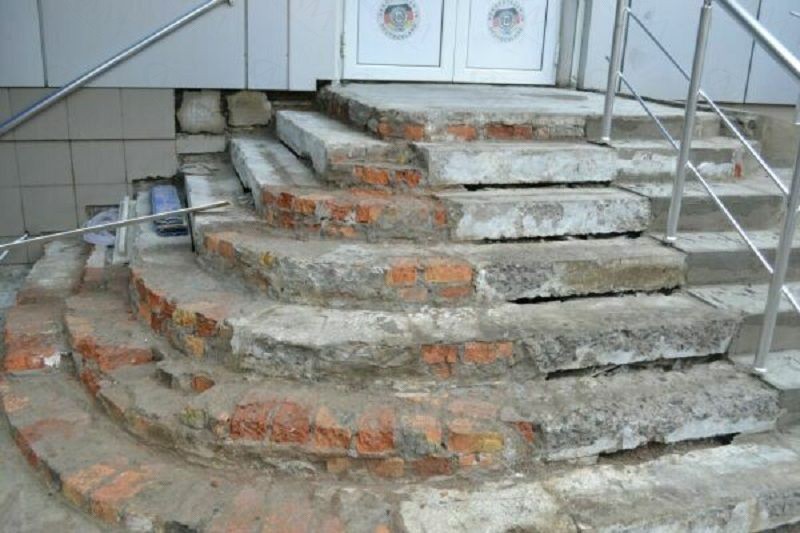

Ремонт ступеней бетонной лестницы или ступеней бетонного крыльца требуется при механическом износе конструкции (в силу возраста или жестких условий эксплуатации), а также в тех случаях, когда при устройстве лестницы использовались некачественные материалы или была нарушена технология выполнения работ.

Предлагаем ознакомиться с обзором современных материалов, обеспечивающих продолжительный срок службы лестничных ступеней. В подборке представлены как профессиональные смеси для ремонта ступеней бетонных лестниц, так и бюджетные материалы, которые позволяют выполнить ремонт ступенек лестницы своими руками.

Mapegrout 430

Ремонтный состав, созданный на основе высокопрочного цемента, фракционированного песка, специальных добавок, содержит полимерную фибру. При смешивании с водой образует пластичный, высокоадгезионный раствор, легко наносимый на вертикальные и потолочные поверхности. Mapegrout 430 предназначен для ремонта бетонных поверхностей, разрушенных коррозией арматуры. В затвердевшем состоянии Mapegrout 430 представляет собой бетон средней прочности более 30 МПа, обладающий высокой адгезией к стали и бетону, высоким показателем морозостойкости и водонепроницаемости. Максимальная крупность заполнителя 1 мм. Толщина нанесения в один слой от 5 до 35 мм.

MasterEmaco N900

Ремонтный состав, готовый к применению материал в виде модифицированной полимерами сухой смеси на основе цемента и фракционированного песка с максимальной крупностью 0,7 мм. При смешивании сухой смеси с водой образуется тиксотропный, нерасслаивающийся раствор, обладающий высокой адгезией к бетону. MasterEmaco N 900 является прочным, стойким к агрессивным воздействиям материалом, предназначенным для чистовой отделки, восстановления и придания защитных свойств бетонным поверхностям. Наносится слоями толщиной от 3 до 20 мм.

Профскрин RC20

Профессиональный ремонтный состав класса R2, рекомендованный для восстановления геометрии бетонных конструкций. Изготавливается из экологически чистого сырья (портландцемент, фракционированный песок и модифицирующие добавки) в соответствии с техническими условиями производителя. Обладает высокой прочностью и низкой усадкой. Может наноситься в тонкий слой (от 5 мм). Смесь подходит для ремонта лестничных ступеней, а также балконных углов и кромок, фасадов зданий, откосов, потолков и др.

Ceresit CN 83

Ремонтная смесь для срочного ремонта кромок ступеней лестниц, рамп, пандусов, бетонных балок, мостов, бордюрного камня и др. Рекомендуется для заполнения выбоин, крупных каверн, устранения дефектов и неровностей бетона глубиной более 5 мм. Смесь изготавливается из экологически безопасных материалов, устойчива к воздействию высоких сосредоточенных механических нагрузок, пригодна для производства как наружных, так и внутренних работ.

Полифлекс 105

Двухкомпонентная колерованная композиция на основе алифатических полиуретановых смол для нанесения финишных защитно-декоративных покрытий с повышенной износостойкостью и устойчивостью к ультрафиолетовому излучению.

ПОЛИФЛЕКС®105 обладает высокой устойчивостью к пожелтению и может применяться в качестве защитно-декоративного отделочного слоя для покрытий на основе ароматической полимочевины и других полимерных материалов, склонных к пожелтению под воздействием ультрафиолетового излучения.

Ремонтный состав

Ремонтная смесь MasterEmaco N 900 (Emaco 90)

Безусадочная быстротвердеющая сухая смесь тиксотропного типа, содержащая полимерную фибру, предназначенная для чистовой (финишной) отделки бетонных поверхностей. Толщина нанесения от 3 до 20 мм.

Ремонтный состав

Ремонтная смесь Mapegrout 430

Безусадочный быстротвердеющий мелкозернистый раствор средней прочности (более 30 МПа), содержащий полимерную фибру, предназначенный для ремонта поверхности бетонных конструкций. Максимальный размер заполнителя 1 мм. Толщина нанесения от 5 до 35 мм.

Эпоксидный клей

Эпоксидный клей Sikadur 31 CF Normal

Двухкомпонентный клей на эпоксидной основе с минеральным заполнителем

Эпоксидная смола

Эпоксидный клей Adesilex PG1

Двухкомпонентный тиксотропный эпоксидный клеи для структурного склеивания.

Дюракварц

Причин появления трещин, сколов, деформаций может быть несколько: нарушение соотношения элементов при смешивании, механические воздействия, влияние окружающей среды, нагрузки и прочее. Для восстановления материала используются специальные смеси.

Ремонтные смеси применяются для быстрой реставрации различных конструкций из бетона, восстановления их геометрических параметров и эксплуатационных характеристик.

Для заполнения предварительно подготовленных трещин и выемок используются литьевые смеси для бетона. Они обладают способностью к расширению и высокой степенью адгезии к бетону, камню и арматуре, а при застывании практически не дают усадки.

Материалы Telma

Заполняя все свободное пространство, раствор надежно герметизирует и упрочняет ремонтируемую поверхность. Литьевые смеси используют при реставрации горизонтальных поверхностей.

Восстановление бетона и усиление монолитных конструкций также осуществляется с помощью сухих составов. Высокий уровень морозостойкости и прочности позволяет применять сухие смеси для ремонта изделий, подвергающихся негативному воздействию природных явлений и циклическим нагрузкам. Благодаря хорошим характеристикам и влагостойкости набравшего прочность вещества, с его помощью часто выполняется гидроизоляция бетона.

Обзор популярных производителей

Часто основным аспектом, влияющим на выбор покупателя, становится цена продукта. Особенно, если нужно приобрести крупную партию для ремонта бетона. Стоимость варьируется от до рублей за упаковку 25 кг, в зависимости от компонентов состава. Морозостойкость составов Бирсс позволяет выполнять ремонт при отрицательных температурах.

Смесь обладает высоким уровнем сцепления с бетоном. Различают наливные и тикстотропные составы.

Упрочнители и отвердители бетона

Цена наливных смесей варьируется от до 1 рублей за 30 кг. Цена варьируется от до 1 рублей за 30 кг в зависимости от компонентов состава и региона продаж.

Преимуществом состава является отсутствие токсичных добавок и удобная фасовка по кг. Цена — от рублей за 5 кг.

Это подливочный состав, применяющийся для ремонта вертикальных и горизонтальных поверхностей. Смесь используют не только при реставрационных работах, но и для монтажа оборудования на бетонном основании. Стоит смесь около рублей за 25 кг. Обладает высоким уровнем адгезии и водоотталкивающими свойствами. Стоит от рублей за 20 кг. Составом выравниваются крупные трещины и сколы, глубиной от 2 до 20 мм, образованные на бетонных основаниях, несущих конструкциях, лестницах.

Растворы не дают усадку при застывании, не растрескиваются, исключают кавитацию, эрозию и истирание. Высокопрочный материал используется для восстановления пола в промышленных цехах, ремонта аэродромных плит, дорог, каналов и тоннелей.

Стоимость смесей зависит от компонентов, входящих в состав, и варьируется от до 1 рублей за 25 кг. Влагостойкий и прочный состав подходит для выполнения ремонтных работ в максимально короткие сроки. Durocem не гарантирует точное соответствие цветов упрочнителя цветам на картинках. Образцы предоставляются по запросу. Возможно изготовление упрочнителя других цветов под заказ.

Упрочнитель поверхности бетонных полов с наполнителем из смеси отборного кварца с корундом ОПИСАНИЕ Упрочнитель представляет собой сухую смесь отсортированных и специально обработанных минеральных наполнителей, цемента, пигмента, с микро-фиброй и другими специальными добавками.

Благодаря особому гранулометрическому составу наполнителей и наличию качественных связующих компонентов создается упрочненный слой высокой абразивной стойкости.

Цвет упрочнителя определяется по цветовой карте Durocem. Упрочнитель наносится на поверхность свежеуложенного бетона с целью повышения износоустойчивости, стойкости к статическим и динамическим нагрузкам, ударопрочности промышленных полов. Материал используется как для внутренних, так и для наружных работ.

Duroquartz

Упрочнитель с базальтовым наполнителем и максимально высокой стойкостью к истиранию ОПИСАНИЕ Особые гранулы высокой резистентности для верхних изнашиваемых слоев полового покрытия промышленных предприятий, состоящие из смеси различных типов абразивных веществ, как минеральных, так и синтетических, и добавок. Durotop прекрасно подходит для обработки полов от истирания, гарантирует износостойкую отделку, которая не порождает пыли и способно выдержать даже интенсивный грузопоток.

Durotop полностью готов к использованию, уже смешан с цементом и добавками, выпускается в цветовой гамме из 7 оттенков. На заказ возможно производство других цветов. Durotop наносится вручную, механически и методом мини стяжки e pastina a spessore. Наилучшим считается вариант механического распыления мини стяжки.

Количество, распределение, размеры, и, естественно, материал швов определяются в зависимости от предназначения, характеристик составляющих половой поверхности, а для уличного покрытия — от климатических условий.

В случае повышенных механических нагрузок может понадобиться дополнительная дозировка свыше 20 кг. Эта проверка необходима каждый раз, когда швы подверглись нагрузке и рискуют разрушиться по краям. Обработку усадочных швов при помощи пилы или других средств следует проводить как можно позже, не ранее, чем через 28 дней после бетонирования, используя соответствующий продукт. Обработка строительных швов производится специальным продуктом, по возможности после открывания.

Минимальная ширина 3 мм. Это открывание, возможно, получить при помощи закладных деталей во время бетонирования. Сроки и продукт заполнения такие же, как и для усадочных швов. Защита расширительных швов, если таковые требуются, определяется исходя из конкретного случая.

Упрочняющая смесь с минеральным наполнителем со средневысокой стойкостью к истиранию ОПИСАНИЕ Durostone — упрочнитель, образованный из специально отобранного по физико-химическим показателям кварца, цемента, добавок и пигментов. Durostone позволяет получить износоустойчивые поверхности благодаря своему гранулометрическому распределению на основе гидравлических пигментационных вяжущих и минеральных веществ.

В стандартную гамму входят 9 цветов. Срок хранения составляет 12 месяцев в сухом месте. С помощью автоматического распылителя: Все количество Durostone равномерно распыляется посредством Spreder Mashine после заливки бетонной плиты. Монолитный отвердитель высокой резистентности: Смешать Durostone при помощи специальной мешалки с водой так, чтобы получился отвердитель с высокими эксплуатационными характеристиками, который помещается на свежую и затертую стяжку. Отделка может проводиться вручную или механической затиркой.

Для получения отличных результатов обязательно класть стяжку механически.

Гидротехнический бетон

Гидротехнический бетон – разновидность тяжелого бетона, используемая при создании строительных конструкций, постоянно или временно соприкасающихся с водой. В таком материале, наряду с прочностью на сжатие и растяжение, морозостойкостью, могут учитываться устойчивость к агрессивным жидким средам и количество тепла, выделяемое в процессе гидратации цемента. Условия, которым должен соответствовать гидротехнический бетон, изложены в ГОСТе 26633-2015.

Выбор бетонных смесей для разных условий эксплуатации

Гидротехнические сооружения – это плотины, гидростанции, набережные, то есть объекты, требующие большого количества бетона. Поэтому компоненты бетонной смеси подбирают таким образом, чтобы они сочетали необходимые характеристики с невысокой стоимостью. Для удешевления гидротехнических объектов их разделяют на зоны – наружную, на которую непосредственно воздействует пресная, соленая вода или другие среды, и внутреннюю. Внешняя зона разделяется на три области: расположенную выше уровня воды, переменного уровня и подводную.

К гидротехническим бетонам, эксплуатируемым в разных условиях, предъявляются разные требования. Наружная зона, расположенная в зоне переменного уровня воды, является самой сложной. В этом месте постоянно влажный материал часто подвергается циклам замерзания/оттаивания. Такие условия присутствуют на водосливной грани плотин, причалов, пирсов, градирен. Материал для этой зоны должен быть очень плотным, прочным и морозостойким. Для его изготовления востребован сульфатостойкий цемент. В гидробетоне надводной области используют портландцемент с добавками или шлакопортландцемент.

Бетон, расположенный во внутренней зоне гидротехнического объекта, находится под защитой материала внешней области. Для такого гидробетона должно быть характерно небольшое количество тепла, выделяющегося при твердении смеси. Слишком активное тепловыделение приводит к неравномерному нагреву разных областей бетонного массива и, как следствие, появлению температурных трещин. Небольшое тепловыделение при твердении характерно для шлакопортландцемента и пуццоланового цемента, обладающих следующими преимуществами, по сравнению с портландцементом, – более низкой стоимостью и способностью противостоять выщелачиванию. Требования к техническим характеристикам гидробетона, используемого внутри гидротехнических конструкций, невысоки – достаточно класса прочности от В10.

Виды гидротехнических бетонов по техническим характеристикам

Подходящий стройматериал выбирают в соответствии с запланированными рабочими условиями. Основные характеристики: прочность, водонепроницаемость и устойчивость к циклическому замораживанию/оттаиванию. В соответствии со сферой использования к нему дополнительно могут предъявляться требования по: водопоглощению, линейной усадке, тепловыделению, устойчивости к появлению трещин, сопротивлению истиранию.

Стандартные сроки твердения тяжелого бетона для гидротехнических сооружений, принятые для определения его главных свойств:

Гидротехнические бетоны обычно имеют класс прочности на сжатие выше В10, его марку по водонепроницаемости назначают в соответствии с напорным градиентом и температурой эксплуатации.

| Температура воды, °C | Марка по водонепроницаемости в соответствии с градиентом напора | |||

| Менее 5 | 5-10 | 10-20 | 20-30 | |

| Ниже +10 | W2 | W4 | W6 | W8 |

| +10…+30 | W4 | W6 | W8 | W10 |

| Выше +30 | W6 | W8 | W10 | W12 |

Выбор марки морозостойкости в соответствии с запланированными погодными условиями, характерными для определенного региона:

Виды гидротехнических бетонов по составу

При производстве гидротехнических бетонных смесей используются следующие виды вяжущего:

В качестве крупных и мелких заполнителей в гидротехнических бетонных смесях используются материалы, соответствующие ГОСТу 26663-2012. Используемый песок, природный или искусственный, должен иметь крупность зерна 1,5-3,5 мм. Песок с размером зерен менее 2 мм используется в смесях с пластификаторами и суперпластификаторами.

Помимо цемента, щебня, песка и воды в бетон вводят добавки, придающие смеси и готовому продукту определенные свойства:

Где применяется гидротехнический бетон

Этот материал востребован в частной, но чаще – в промышленной строительной сфере. В частном домостроении его используют при строительстве на кислых грунтах и в регионах с высоко расположенными грунтовыми водами, суровым климатом, при обустройстве декоративных водоемов.

В промышленных масштабах этот материал необходим при возведении плотин, гидромелиоративных сооружений, портов, причалов, набережных, банковских хранилищ, бассейнов, фонтанов. ЖБИ из него используются для обустройства мостовых конструкций через плотины, сооружения машинных зданий ГЭС, каналов и судоходных шлюзов.

Применение гидротехнического бетона с особым составом: сооружение взлетных полос, автомагистралей, противорадиационных укрытий, объектов в северных регионах.

Преимущества и недостатки гидробетона

К минусам относятся:

Особенности изготовления гидротехнических бетонов

Гидротехнические бетонные смеси сложного состава обычно производят на бетонных заводах. При самостоятельном изготовлении такого материала необходимо соблюдать водоцементное соотношение, которое выбирают в зависимости от погодных условий.

| Климатические условия | Максимально допустимое водоцементное соотношение для бетонов в гидротехнических конструкциях с разными рабочими условиями | |||

| Немассивные ЖБК в воде: | Наружная зона массивных ЖБК в воде: | |||

| соленой | пресной | соленой | пресной | |

| В зоне переменного уровня воды: | ||||

| особо суровые | 0,42 | 0,47 | 0,45 | 0,48 |

| суровые | 0,45 | 0,5 | 0,47 | 0,52 |

| умеренные | 0,5 | 0,55 | 0,55 | 0,56 |

| В подводных местах строительных конструкций: | ||||

| напорных | 0,55 | 0,58 | 0,56 | 0,58 |

| безнапорных | 0,6 | 0,62 | 0,62 | 0,62 |

Вопросы-ответы

Высокоплотный кварцевый песок повышает гидроизоляционные характеристики и сопротивление механическим нагрузкам. При производстве бетонной смеси для гидротехнических ЖБК востребован чистый кварцевый песок с зерном не крупнее 2 мм. Присутствие примесей ухудшает его качественные характеристики. Другие разновидности песка снижают плотность и устойчивость к воде конечного продукта.

Эти микронаполнители позволяют сэкономить цемент, уменьшают выделение тепла при твердении цементного камня и объемную деформацию.

В ГОСТе 8736-2014 указано, что для определения наличия органических примесей используется колориметрическая проба. Песок обрабатывается раствором гидроксида натрия. Полученный в результате испытаний цвет раствора должен быть светлее или идентичен цвету эталона.

Зальем бетон в холодный сезон! Все о противоморозных добавках

Главное качество бетона – его прочность, которой он обязан реакциям гидратации, происходящим в цементном растворе.

Из чего состоит бетон, и как он отвердевает при различных температурах

Бетон на основе цемента обычно включает цемент, воду, песок, гравий или щебень.

В результате взаимодействия воды с мельчайшими частицами минерал ов цемента образуются прочные соединения. Этот процесс состоит из двух стадий:

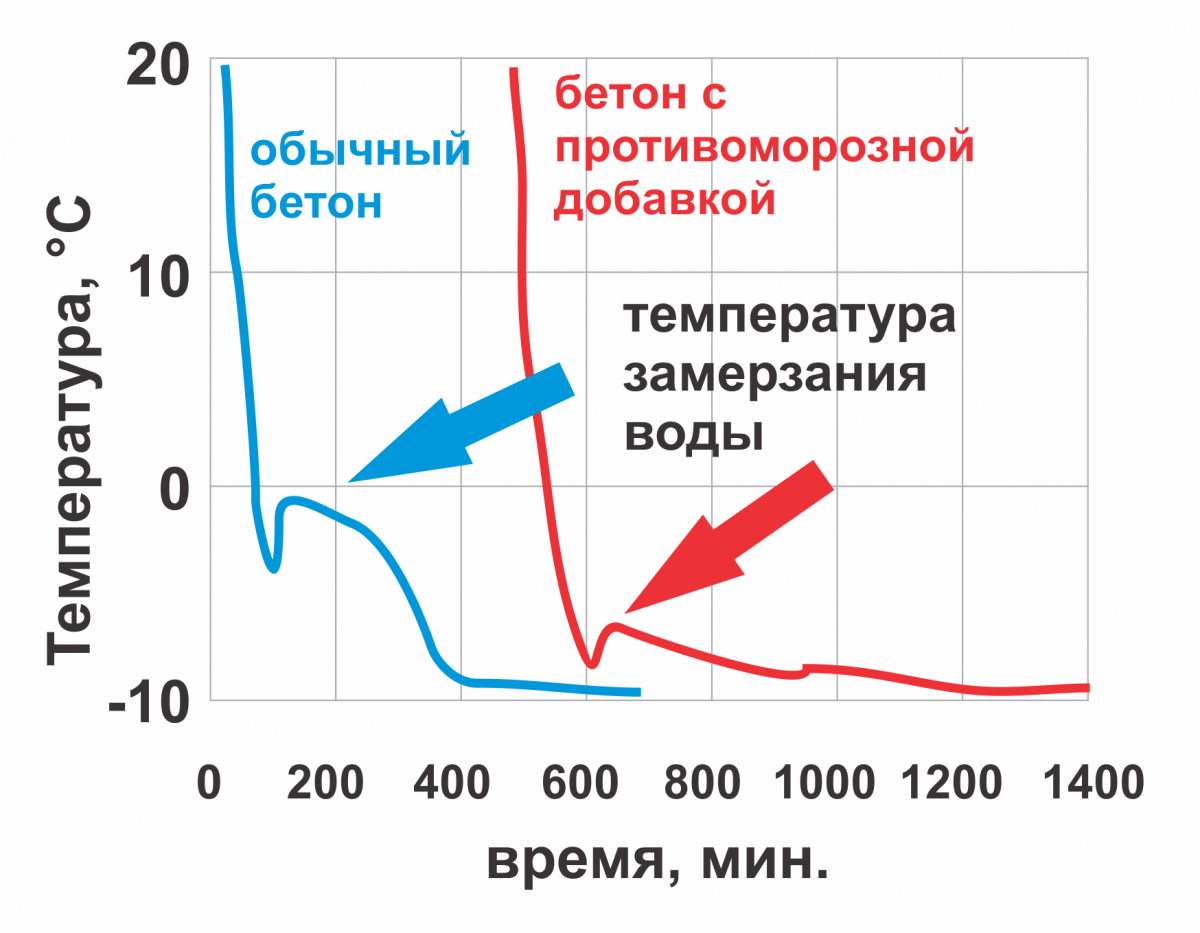

На первом этапе образуются кристаллы, которые скрепляются друг с другом, образуя через 10-20 часов своеобразную « решетку » – каркас будущего бетонного камня. Происходит «схватывание». Затем начинается образование мелкопористой структуры бетона с участием силикатов.

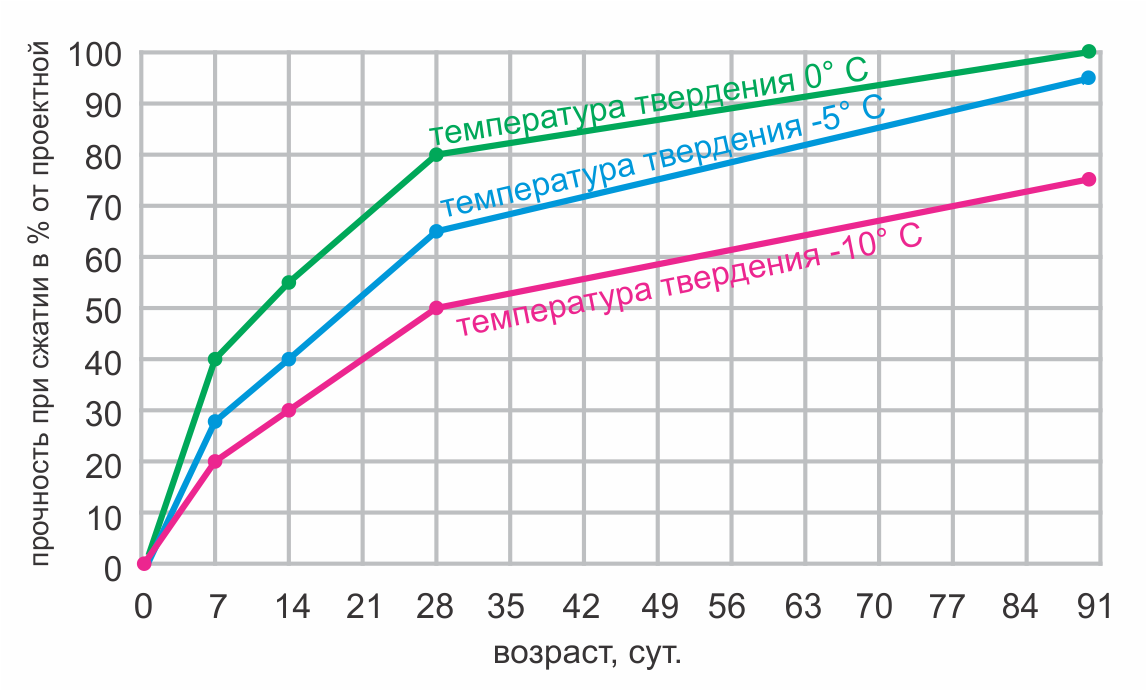

Для того, чтобы бетон отвердел, требуется время. При температуре плюс 20° Цельсия первые 28 дней бетон отвердевает быстро и к окончанию этого срока набирает расчетную прочность.

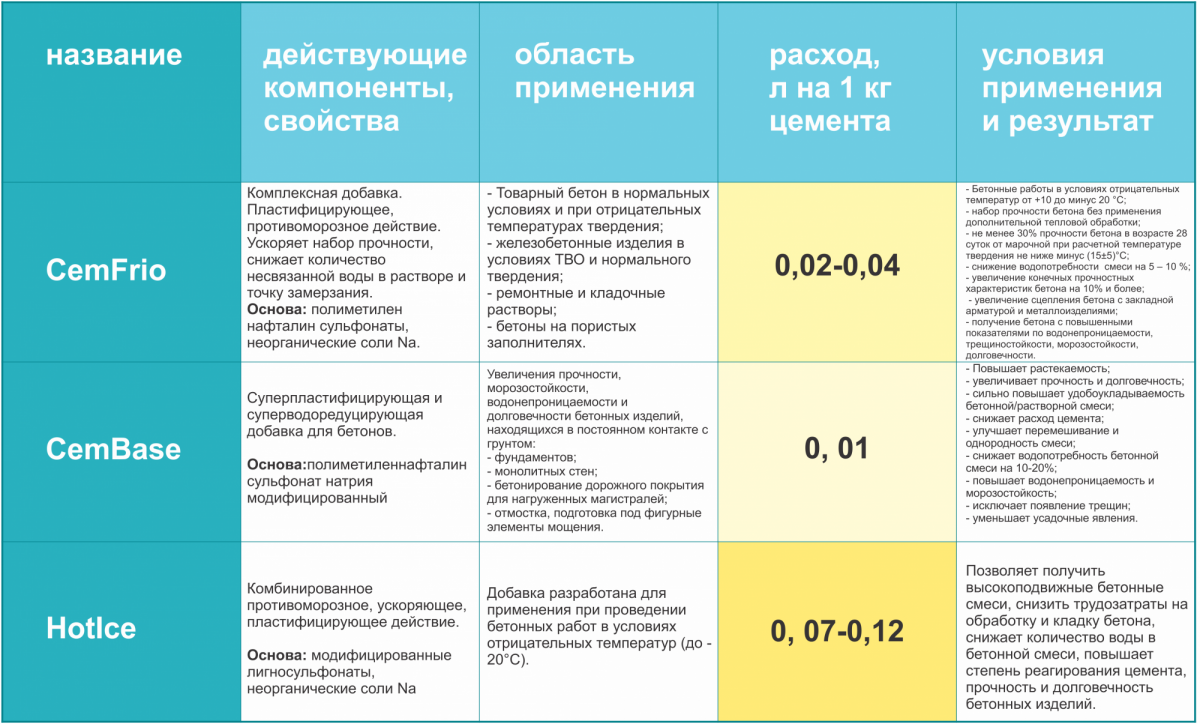

Каталог продукции CEMMIX

CemFrio

Универсальная комплексная противоморозная добавка для бетона.

HotIce

Комплексная противоморозная добавка для проведения работ при отрицательных температурах

Длительное отвердевание бетона можно использовать для экономии цемента. Обычно после истечения 28 суток бетонный камень продолжает упрочняться, хотя скорость процесса значительно снижается; в итоге набирается прочность больше заявленной. Если предусмотреть расчетные нагрузки на более поздний период, через 90-180 суток, количество цемента можно немного уменьшить.

Видео: сколько твердеет бетон

Видео: Как ускорить твердение бетона

Для чего нужны противоморозные добавки

В норм альных условиях бетон отвердевает при температуре от плюс 5 до 35 ° Цельсия.

Но что произойдет, если температура будет снижаться?

Чем ниже температура воздуха, тем медленнее будет происходить отвердевание. При температуре ниже нуля вода в бетонном растворе начинает кристаллизоваться, и процесс отвердевания прекращается. Ледяные кристаллы нарушают процесс связывания бетона с арматурой, способствуя в дальнейшем ее отслаиванию.

Для работ с бетоном желательно, чтобы среднесуточная температура воздуха превышала + 5 ° Цельсия. При температуре ниже –4° Цельсия бетон теряет до 50% прочности.

В случае, если температура то поднимается выше нуля, то опускается ниже, бетон то набирает прочность, то прекращает. В итоге отвердевание происходит дольше.

Бетонирование желательно производить в теплое время года. Но климатические условия в большинстве регионов России таковы, что оптимальная температура для работы с бетоном случается только в очень ограниченные периоды. Замораживать стройку на полгода из-за наступления холодов не всегда выгодно. Есть недостатки и у бетонирования в теплый сезон: в летнюю жару бетон слишком быстро схватывается, а осенью часто выпадают осадки.

Возможные причины бетонирования в холодный сезон:

Бетонирование на слабом грунте, которое в теплый сезон затруднено.

Желание сэкономить на цементе, поскольку зимой он дешевле.

Необходимость срочно заняться строительством.

Чтобы обеспечить отвердевание, при бетонировании в зимнее время применяются особые меры:

укрывание пленкой и утеплителями;

устройство временного укрытия, прогреваемого тепловыми пушками;

При незначительном понижении температуры увеличивают количество цемента в растворе.

Все виды прогрева – довольно сложные мероприятия, которые к тому же требуют дополнительных расходов: бетон нужно равномерно прогревать либо не давать ему охлаждаться в течение всего периода набора критической прочности. Зимнее бетонирование может потребовать вложения средств на 20-30% больше, чем летнее.

Время отвердевания зависит не только от температуры воздуха, но и от типа бетона.

Если бетон успеет набрать критическую прочность до заморозков, то после оттаивания отвердевание продолжится. Но если промерзает бетон, не набравший критическую прочность, вода кристаллизуется, и в бетоне появятся полости и трещины, снижающие его прочность.

Если нет данных о критической прочности, ее принимают за 70% от проектной прочности.

Введение противоморозных добавок – самый простой и экономически выгодный вариант бетонирования в условиях низких температур.

Противоморозные добавки

По своему действию противоморозные добавки делятся на три группы:

Антифризы (поташ, нитрит натрия, хлориды кальция и натрия). Снижают температуру застывания воды. Время отвердевания немного уменьшают.

Ускорители отвердевания (поташ, смеси хлорида кальция с карбамидом или нитритом кальция). Суть их работы в увеличении скорости растворения силикатных компонентов цемента, в результате чего образуются соли, снижающие точку замерзания раствора.

Сульфаты. Эти соли выделяют тепло, благодаря чему ускоряют протекающие в растворе реакции.

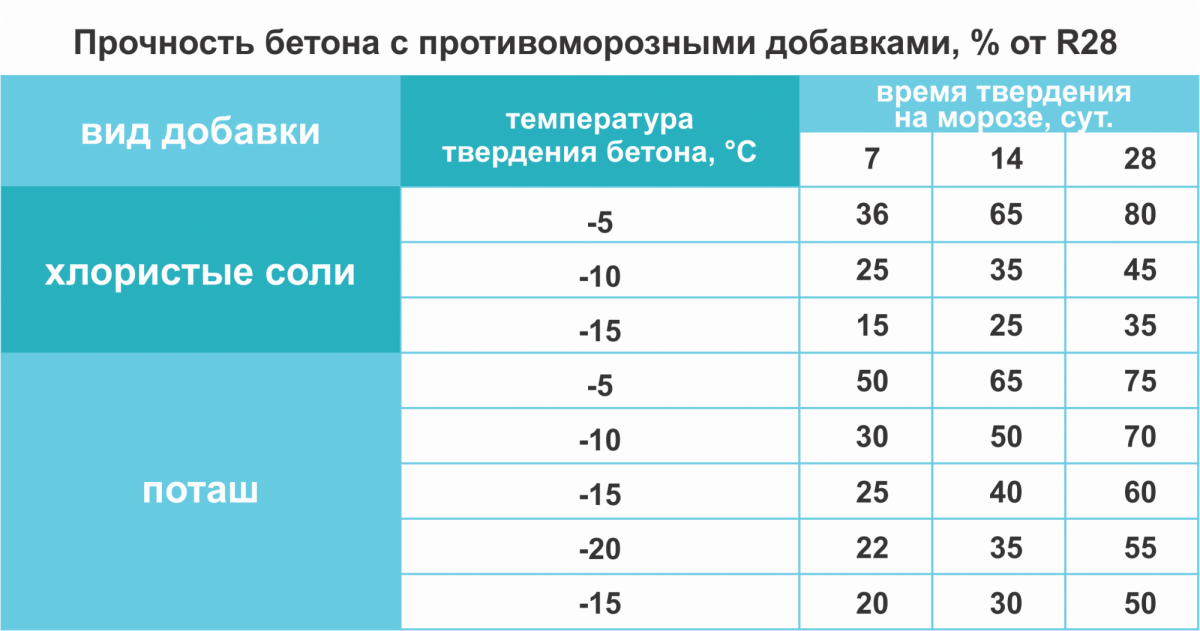

Основные компоненты противоморозных добавок и их воздействие на бетон.

Противоморозные присадки бывают сухими и жидкими.

Поташ (карбонат калия). Ускоряет застывание бетона, снижает температуру замерзания смеси. Используется совместно с тетраборатом натрия (бурой), так как в чистом виде снижает прочность бетона. Смесь с добавлением поташа быстро схватывается, что усложняет укладку, поэтому нуждается в добавлении суперпластификатора.

Карбонат калия относится к опасным веществам, требующим соблюдения мер безопасности.

Тетраборат натрия. Может использоваться вместе с поташем либо как самостоятельная добавка, которая сохраняет структуру бетона после размораживания, уменьшает водопроницаемость бетона, увеличивает его прочность и предотвращает растрескивание.

Формиат натрия (кальция). Ускоряет отвердевание бетона и работает как пластификатор. Применяется совместно с лигносульфнатом нафталина.

В качестве противоморозной добавки формиат натрия или кальция применяется в концентрации не выше 6% от смеси.

Нитрит натрия. Снижает точку замерзания воды в смеси. Может использоваться при температуре от 0° до минус 25° С.

Вещество ядовито и пожароопасно; его применение требует осторожности. Его нельзя смешивать с лигносульфоновыми кислотами, так как продукт реакции – токсичный газ.

Определить наличие этих компонентов в комплексной добавке можно по маркировке:

М – мочевина (карбамид),

НК – нитрит кальция,

М НК – мочевина и нитрат кальция,

ХК – хлорид кальция (не применяется в армированном бетоне, так как способствует коррозии),

П – карбонат калия (поташ).

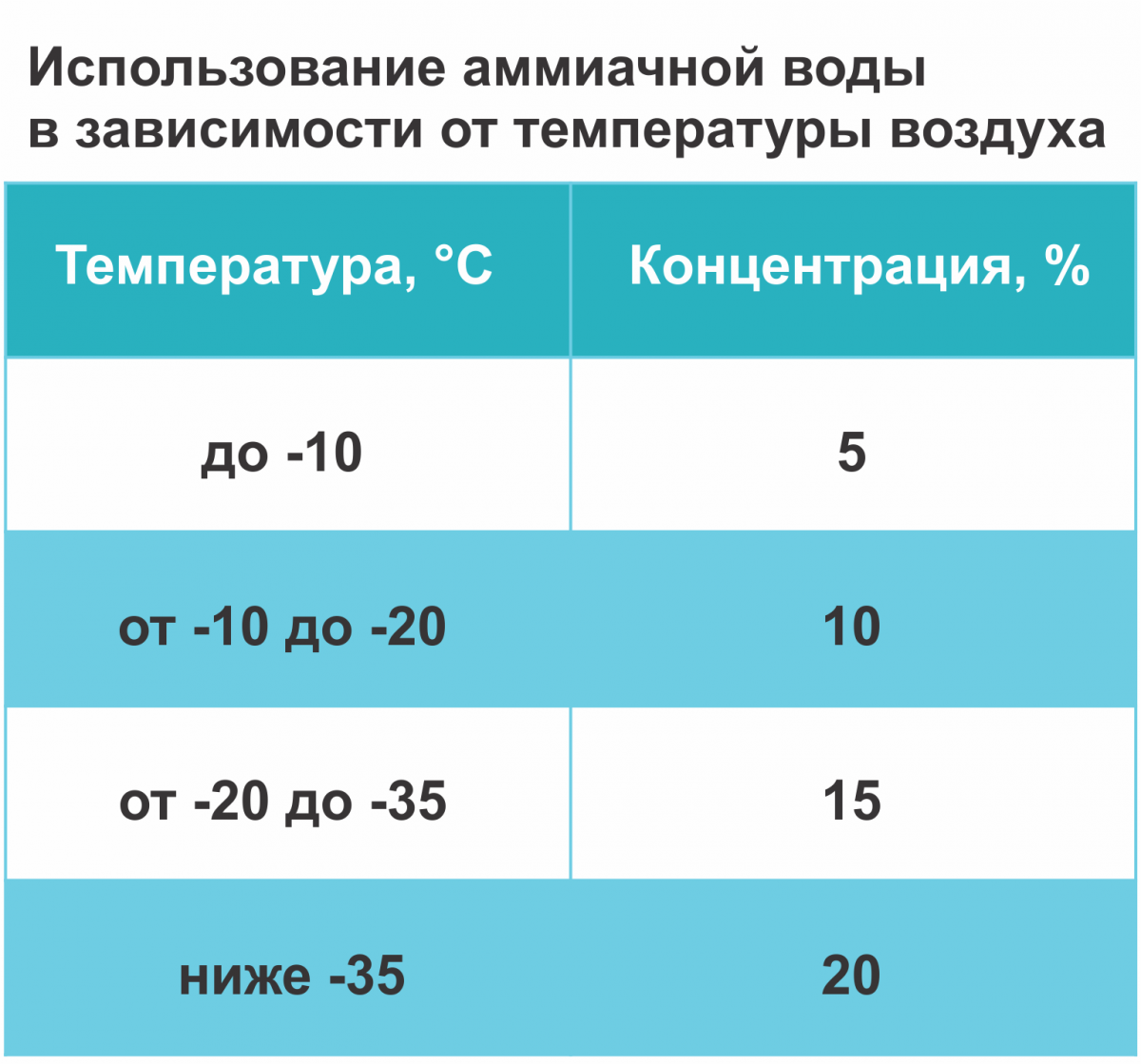

К жидким добавкам относится аммиачная вода, которую получают путем растворения в воде аммиачного газа. Эта присадка не только придает морозоустойчивость бетону, но и не способствует коррозии арматуры, в отличие от многих других противоморозных добавок. Кроме того, она замедляет застывание бетона, а не ускоряет его.

Типы добавок

Добавки промышленного производства обычно выполняют несколько функций:

снижают температуру замерзания смеси;

регулируют скорость набора прочности;

ускоряют протекающие в растворе реакции;

изменяют характеристики смеси.

Противоморозные добавки могут одновременно придавать бетонному раствору дополнительные характеристики:

Увеличивают подвижность смеси, способствуя ее оптимальному распределению, уменьшают количество цемента в смеси, повышают влагостойкость бетона (пластификаторы). Изготавливаются на основе органических полиакрилатов либо сульфатов меламиновой смолы или нафталина.

Повышают прочность бетона (упрочняющие добавки). Содержат сульфаты железа, алюминия, нитрит и хлорид кальция.

Противодействуют коррозии арматуры, увеличивая срок службы изделий (коррозионностойкие).

Регуляторы подвижности. Продлевают время работы с бетоном, препятствуя быстрому схватыванию.

Комплексные добавки обеспечивают воздействие по нескольким направлениям.

Расход добавок для бетона

Пропорции добавления присадок в бетонную смесь могут быть разными у разных добавок. Эту информацию необходимо уточнять в инструкции. Несоблюдение рекомендаций производителя влечет снижение качества бетона.

Обычно расход добавок невелик и варьируется в пределах 1-2%.

Антифризы добавляют в концентрации 10-15% от массы раствора; усилители отвердевания – 3-5% от массы цемента; соли-ускорители – 2-4% от общей массы.

Расход добавок может зависеть от следующих факторов:

уход за бетоном во время набора прочности.

Добавки предварительно растворяют в воде.

Области применения

Противоморозные добавки необходимы при работе с объектами, которые находятся на открытом воздухе или в неотапливаемом (строящемся) помещении:

Меры предосторожности

Большинство противоморозных присадок – агрессивные химические вещества; некоторые из них токсичны.

Правила работы с добавками:

Надеть спецодежду и резиновые сапоги.

Использовать респираторы, защитные очки, перчатки.

При работе в помещении обеспечить проветривание.

Избегать попадания добавок на кожу. Если это произошло, тщательно промыть водой и мылом.

При попадании в глаза обильно промыть и немедленно обратиться к врачу.

По окончании работ вымыть лицо и руки.

Защита от мороза требуется не только при заливке зимой. Отвердевание бетона происходит в течение минимум 1 месяца, а первые заморозки в средней полосе России возможны уже в октябре. Поэтому при осенней заливке меры предосторожности тоже необходимы.

Согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», необходимо соблюдать следующие правила заливки бетона в холодное время года:

Замешивать раствор в устройствах с подогревом либо в теплом помещении.

Использовать подогретую воду и компоненты смеси (кроме цемента). Вода должна быть нагрета до температуры не более 70° С.

Не использовать смерзшиеся материалы.

Арматуру предварительно подогреть.

Увеличить длительность процесса вибрационного формирования на 25%.

Проследить, чтобы до момента промерзания бетон набрал прочность не менее 5 МПа.

При зимнем замесе меняется порядок закладки компонентов смеси: сначала заливается вода, затем закладывается пгс и делается несколько оборотов, а цемент закладывается в последнюю очередь. Время замешивания увеличивается на 20-50%.

Перед началом бетонирования необходимо очистить снег и наледь с опалубки и прогреть ее, а также устроить укрытие от возможных осадков. Для прогрева используют переносные жаровни либо тепловые пушки.

При замесе бетонного раствора из подогретых ингредиентов смесь получается теплой. Помимо этого, реакции, происходящие в растворе, идут с выделением тепла. Поэтому, если укрыть залитую конструкцию теплоизолирующими материалами, создается «эффект термоса», препятствующий замерзанию, а в это время бетон успеет набрать критическую прочность, после чего замерзание уже не окажет негативного влияния на его свойства.

Зимнее бетонирование производят непрерывно. Каждый слой заливается до того, как на поверхности предыдущего образовалась пленка, пока он влажный. Залитые части сразу закрываются теплоизолирующими материалами.

Заменить трудоемкие и недешевые работы по подогреву бетона в период отвердевания можно использованием противоморозных добавок.

Бетонные изделия, изготовленные при низких температурах с использованием противоморозных добавок, набирают прочность на 28 сутки около 30% от проектной. После оттаивания набор прочности продолжится, поэтому зимой полностью нагружать изделия нельзя.

Видео: особенности зимнего бетонирования

Уход за бетоном

Процессы отвердевания бетона происходят быстрее у поверхности изделий. Вначале образуется тонкая «корочка» из гидросиликата натрия, затем начинается поверхностное стягивание и затем отвердевание в массе. Из-за того, что состояние бетона у поверхности и в глубине разное, при слишком быстром высыхании могут образовываться трещины.

Основная цель ухода за бетоном в период набора критической прочности – обеспечение оптимальной температуры и влажности. В летнее время это достигается поливанием бетона водой.

При отрицательных температурах вода вымерзает.

Поэтому основные мероприятия по уходу за бетоном включают:

применение противоморозных добавок (либо прогревание);

укрытие поверхности теплоизолирующими материалами.

Видео: правильный уход за бетоном после заливки

Недостатки противоморозных добавок

Наряду с преимуществами, противоморозные добавки имеют ряд недостатков:

увеличивают расход цемента;

некоторые добавки могут быть токсичными;

некоторые виды добавок могут способствовать коррозии арматуры;

могут снижать скорость набора прочности бетона.

Самодельная противоморозная добавка для бетона

Для понижения точки замерзания воды можно использовать хлориды, например, хлорид кальция, а в домашних условиях – и хлорид натрия (поваренную соль) в концентрации 2-4% от общем массы раствора (2% при температуре не ниже –5° С, 4% – при температуре до –10° С). Недостаток такой добавки – она вызывает коррозию металла, поэтому для армированных конструкций не подходит.

Самодельные противоморозные добавки работают при температуре до –10° С.

Оптимальный выбор – готовые добавки. Они сбалансированы, функциональны и снабжены четкими инструкциями по дозировке и способу применения.

Климатические условия большей части территории России обеспечивают оптимальную для бетонных работ температуру в очень ограниченные промежутки времени, поэтому строители сталкиваются с необходимостью заливки бетона при низких температурах. Для набора прочности в условиях отрицательных температур необходимо либо проводить дорогостоящие и трудоемкие мероприятия по согреванию бетона, либо воспользоваться противоморозными добавками, разнообразие которых позволяет выбрать подходящий состав для любого типа сооружений и погодных условий.

.jpeg)

.jpg)

.jpg)

.jpg)

.jpeg)