дюрометр что это такое

Твердость по Шору

Твердостью называют способность материала сопротивляться проникновению в поверхностные слои. Существует несколько способов определения данного параметра, на основе которых созданы шкалы. Они отличаются направленностью на разные материалы и технологией измерения. Далее рассмотрена твердость по Шору.

Принцип измерения

Рассматриваемый метод применяют для низкомодульных материалов, таких как полимеры, а именно каучуки, элистомеры, пластмассы, продукты их вулканизации. Он включает два способа: вдавливания и отскока.

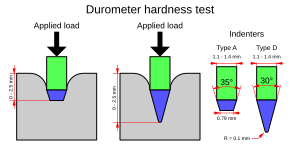

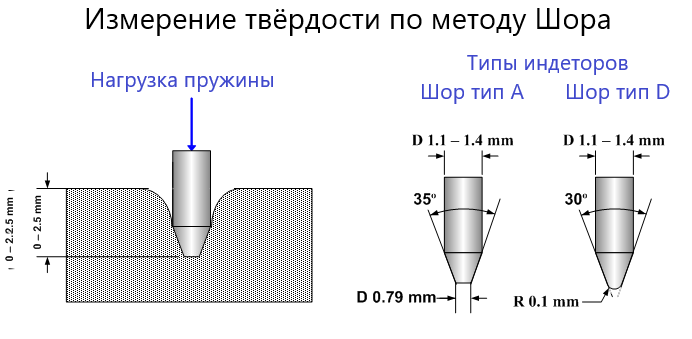

Принцип первого способа Шора состоит в определении величины вдавливания в материал конкретного индентора. Твердость определяется упругостью и вязкоэластичными параметрами, она обратно зависима от глубины вдавливания. К тому же результаты зависят от формы индентора и приложенной силы. Ввиду этого нет взаимосвязи данных, полученных с применением при измерениях различных приборов и даже устройств с разными параметрами. К тому же твердость, измеряемая рассматриваемым методом Шора, не связана с каким-либо параметром исследуемого материала, поскольку он является эмпирическим.

Шкала твердости по Шору

Рассматриваемая технология весьма распространена. Этому способствуют ее следующие достоинства:

Полученные результаты представлены числовым значением с буквой, соответствующей шкале.

Способ отскока состоит в определении твердости по величине отскока вертикально падающего бойка с заданной высоты после удара об исследуемую поверхность.

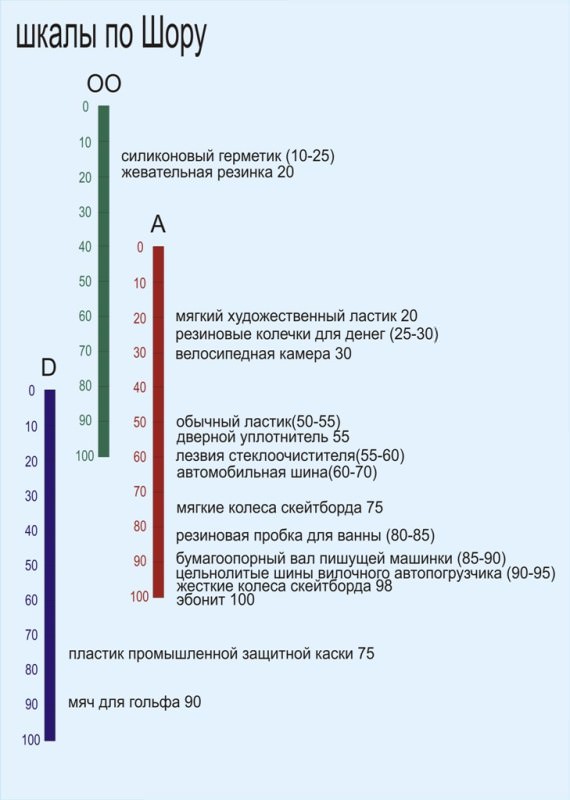

Примерное соотношение разных шкал

Для выражения твердости применяются условные единицы измерения. В основном данную технологию Шора применяют для твердых материалов.

К тому же, рассматриваемый метод Шора распространен в промышленности ввиду быстроты и простоты выполнения измерений. Тем его применяют, в основном, для контроля температурной обработки. Подходит для определения твердости крупных предметов, криволинейных поверхностей, готовых деталей. При этом, как и первый метод Шора, характеризуется низкой точностью ввиду того, что величина отскока бойка определяется, помимо твердости, многими прочими параметрами, а именно шероховатостью поверхности, структурой, толщиной и др.

Таким образом, несмотря на различные технологии осуществления, методы Шора близки по качествам: благодаря простоте они обеспечивают большую оперативность измерений, но с низкой точностью.

Проблема рассматриваемой технологии состоит в том, что твердость по Шору невозможно точно перевести в прочие величины твердости и прочности при растяжении. Это объясняется оторванностью твердости Шора от фундаментальных характеристик из-за эмпиричного характера метода.

Данная технология имеет преимущественно практическую направленность ввиду того, что определяемый ею показатель влияет на эксплуатационные характеристики. Например, таким методом измеряют твердость резины автомобильных шин.

Приборы

Оборудование для определения твердости по Шору было создано изобретателем самого метода. В зависимости от способа, используется дюрометр либо склероскоп.

Прибор, называемый дюрометром, применяют для определения твердости Шора вдавливанием. Данные устройства представлены несколькими типами. Приборы классов D и A включают следующие детали:

В качестве дополнительного оборудования, дюрометры оснащают приспособлением для фиксации груза. Оно центрировано по оси индентора и позволяет создавать определенное прижимное усилие.

Что касается типов дюрометров, их дифференцируют на основе шкал, применяемых для разных материалов. Всего существует 12 шкал. Наиболее распространены среди них варианты типов D и A. Тип A отличается направленностью на более мягкие материалы. Приборы данного типа характеризуются, следовательно, меньшим прижимным усилием и большей точностью измерений. Нужно отметить, что сила, создаваемая дюрометром, рассчитывается по специальным формулам.

Схема склероскопа Шора

Склероскопы представлены приборами, оснащенными сферическим бойком. Их также дифференцируют на несколько типов на основе шкал. Наиболее распространены C и D. Так, устройство типа C имеет установленную на штативе с предметным столиком полую трубку с окном. На последнее нанесена шкала. Внутри трубки находится боек 2,5 г массой и 1,25 мм радиусом, удерживаемый фиксирующе-спусковым устройством, установленным сверху трубки. Высоту отскока фиксируют визуально. Устройства типа D имеют более тяжелый боек (36 г) и электронное или механическое устройство регистрации величины отскока. Боек обычно бывает с алмазным наконечником, хотя для исследования мягких материалов применяют варианты со стальным тупым наконечником.

Отдельно следует отметить, что ввиду наличия нескольких шкал для каждого из приборов для определения твердости Шора, создана таблица перевода из одной в другую.

Осуществление измерений

Измерение твердости способом вдавливания выполняют на горизонтальной твердой поверхности. Дюрометр располагают вертикально. Опорную поверхность прибора быстро прижимают к исследуемому предмету и оказывают на него давление. Спустя 15 секунд снимают показания. Далее выполняют вычисление среднего для пяти замеров в различных точках поверхности на взаимном удалении от 6 мм. В случае мгновенного замера показания снимают через секунду после оказания давления. При этом учитывают максимальный результат.

Проведение измерений методом Шора

В случае получения на дюрометре типа D результатов менее 20, следует использовать прибор типа A, и наоборот, если дюрометр класса A дает значения более 90, переходят на устройство типа D.

Для повышения точности опорную поверхность прижимают к предмету с применением штатива и груза.

Для выполнения корректных измерений необходимо соблюдение следующих требований:

При исследовании методом отскока склероскоп устанавливают вертикально по отвесу или уровню. Измеряемый предмет фиксируют на его столике, зажимается. Цилиндрические детали размещают в специальной подставке, а крупные предметы исследуют съемной частью прибора. В данном случае также проводят пять измерений твердости и результатом считают их среднее значение. При этом удары выполняют с частотой до 5 в 10 секунд, а точки располагают в 2 мм или более друг от друга и от краев.

Таким образом, технология определения твердости методом Шора включает простые, но неточные методы, наиболее применимые для быстрых измерений.

Дюрометр что это такое

Дюрометры (твердомеры металлов) — применяются для проведения контроля твёрдости детали, без разрушения её структуры.

Необходимость контроля твёрдости возникает на любом производственном участке (особенно машиностроительных предприятий) при контроле качества изделий, в лабораториях предприятий и научно-исследовательских институтах при разработке новых конструкций и материалов, а также при входном контроле сырья и заготовок.

В зависимости от структуры и свойств материала, а также конструкции и габаритов контролируемой заготовки используются портативные и стационарные твердомеры (дюрометры) различного принципа действия и конструкции. Твёрдость может быть определена по различным шкалам, наиболее часто используемые шкалы твердости — это шкалы Роквелла, Бринелля, Виккерса, Шора.

Выбор шкалы зависит от твёрдости материала:

Выбор шкалы твёрдости для контроля изделий происходит также в соответствии с конструкторско-технической документацией.

Суть измерения твёрдости состоит в механическом воздействии на поверхность контролируемого образца, по результатам которого судят о твёрдости контролируемого материала. Способ механического воздействия отличается для разных шкал твёрдости.

Портативные твердомеры (дюрометры) для определения твёрдости используют различные методы измерения твёрдости:

При динамическом методе контроля производится измерение скорости индентора датчика после его удара о контролируемую поверхность изделия.

При контактно-импедансном (ультразвуковом) методе контроля твёрдость определяется по изменению частоты колебаний индентора датчика, при его внедрении в контролируемую поверхность.

Для периодической поверки показаний, твердомер стационарный идет в комплекте с контрольными образцами (эталонные меры твёрдости), которые производятся по определённым шкалам твёрдости (Роквелл, Бринелль, Виккерс).

Дюрометр что это такое

Шкалы твёрдости – первоначально дюрометры применялись для измерения твёрдости мягких резин, однако со временем возникла потребность измерять более твёрдые резины и пластмассы. А затем возникла потребность измерять ещё более мягкие резины, силикон и др. История развития шкал Шора следующая:

Более твёрдые эластомеры, пластмассы, бумага, волокнистые материалы.

Используется при значениях выше 93 по Шору тип А.

Эластомеры и пластмассы средней твёрдости.

Используется чтобы избежать отметок укола на поверхности.

Резина, пластмассы и термопласты высокой твёрдости.

Мягкая резина, губка.

Плотные сыпучие материалы, текстильные и волокнистые материалы.

Очень мягкие эластомеры, текстильные материалы, мягкие гранулированные материалы.

Используется при значениях ниже 20 по Шору тип А.

Пенистые материалы, губчатая резина, гели, натуральная кожа, жевательная резинка.

Пенистые материалы, губчатая резина, ультра мягкие гели.

Пенистые материалы, губчатая резина, ультра мягкие гели.

Тонкие резины, эластомеры толщиной от 1,27 мм

Текстильные материалы средней плотности.

Используется на катушках и бобинах диаметром max 101,6 мм

Твердомер по Шору

Более высокие числа на шкале указывают на большее сопротивление вдавливанию и, следовательно, на более твердые материалы. Меньшие числа указывают на меньшее сопротивление и более мягкие материалы.

Этот термин также используется для описания оценки материала по шкале, например, для объекта, имеющего «твердомер по Шору 90».

Содержание

Весы дюрометра [ править ]

Существует несколько шкал твердомера, применяемых для материалов с разными свойствами. Двумя наиболее распространенными шкалами, использующими несколько разные системы измерения, являются шкалы ASTM D2240 типа A и типа D.

Тем не менее, стандарт испытаний ASTM D2240-00 требует всего 12 шкал, в зависимости от предполагаемого использования: типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. • Каждая шкала дает значение от 0 до 100, причем более высокие значения указывают на более твердый материал. [2]

Метод измерения [ править ]

Дюрометр, как и многие другие тесты на твердость, измеряет глубину вмятины в материале, создаваемой заданным усилием на стандартной прижимной лапке. Эта глубина зависит от твердости материала, его вязкоупругих свойств, формы прижимной лапки и продолжительности испытания. Твердометры ASTM D2240 позволяют измерять исходную твердость или твердость при вдавливании через заданный период времени. Базовое испытание требует приложения силы последовательно, без ударов, и измерения твердости (глубины вдавливания). Если требуется временная твердость, прикладывают силу в течение необходимого времени, а затем считывают. Минимальная толщина тестируемого материала должна составлять 6 мм (0,25 дюйма). [3] Теоретические основы теста рассматриваются, например, в [4]

Стандарт ASTM D2240 распознает двенадцать различных шкал твердомера, использующих комбинации определенных усилий пружины и конфигураций индентора. Эти весы правильно называют типами твердомеров; т.е. тип твердомера специально разработан для определения конкретной шкалы, и шкала не существует отдельно от твердомера. В таблице ниже приведены подробные сведения по каждому из этих типов, за исключением типа R. [5]

| Тип дюрометра | Конфигурация | Диаметр | Расширение | Пружина сила [6] |

|---|---|---|---|---|

| А | 35 ° усеченный конус ( усеченный ) | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 8.05 Н (821 гс) |

| B | Конус 30 ° | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 8.05 Н (821 гс) |

| C | Усеченный конус 35 ° (усеченный конус) | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4,533 гс) |

| D | Конус 30 ° | 1,40 мм (0,055 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4,533 гс) |

| E | Сферический радиус 2,5 мм (0,098 дюйма) | 4,50 мм (0,177 дюйма) | 2,54 мм (0,100 дюйма) | 8.05 Н (821 гс) |

| M | Конус 30 ° | 0,79 мм (0,031 дюйма) | 1,25 мм (0,049 дюйма) | 0,765 Н (78,0 гс) |

| 0 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 8.05 Н (821 гс) |

| 00 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 1,111 Н (113,3 гс) |

| D0 | Сферический радиус 1,20 мм (0,047 дюйма) | 2,40 мм (0,094 дюйма) | 2,54 мм (0,100 дюйма) | 44,45 Н (4,533 гс) |

| 000 | Сферический радиус 6,35 мм (0,250 дюйма) | 10,7–11,6 мм (0,42–0,46 дюйма) | 2,54 мм (0,100 дюйма) | 1,111 Н (113,3 гс) |

| 000-S | Диск с радиусом 10,7 мм (0,42 дюйма) | 11.9 миллиметров (0.47 дюйма) | 5,0 мм (0,20 дюйма) | 1,932 Н (197,0 гс) |

Некоторые условия и процедуры, которые должны быть соблюдены в соответствии со стандартом DIN ISO 7619-1:

Окончательное значение твердости зависит от глубины индентора после того, как он нанесен на материал в течение 15 секунд. Если индентор проникает в материал на 2,54 мм (0,100 дюйма) или более, твердомер для этой шкалы равен 0. Если он вообще не проникает, то твердость по шкале равна 100. По этой причине существует несколько шкал. Но если твердость 90 ° Sh, результатам нельзя доверять. Измерение необходимо повторить со шкалой соседнего типа.

| Материал | Дюрометр | Шкала |

|---|---|---|

| Велосипедное гелевое сиденье | 15–30 | OO |

| Жевательная резинка | 20 | OO |

| Сорботан | 30–70 | OO |

| Резинка | 25 | А |

| Уплотнение двери | 55 | А |

| Протектор автомобильных шин | 70 | А |

| Мягкие колеса роликовых коньков и скейтборда | 78 | А |

| Гидравлическое уплотнительное кольцо | 70–90 | А |

| Пневматическое уплотнительное кольцо | 65–75 | А |

| Жесткие колеса роликовых коньков и скейтборда | 98 | А |

| Эбонитовый каучук | 100 | А |

| Твердые грузовые шины | 50 | D |

| Каска (обычно HDPE ) | 75 | D |

| Литой уретановый пластик | 80 | D |

Твердость и модуль упругости ASTM D2240 [ править ]

Оценка первого порядка связи между твердостью типа D по ASTM D2240 (для конического индентора с углом полуконуса 15 °) и модулем упругости испытываемого материала составляет [10]

Другая линейная зависимость нео-Гука между значением твердости ASTM D2240 и модулем упругости материала имеет вид [10]

Твердость по Шору материалов — суть метода, прибор, шкала

Твердость – это способность оказывать сопротивление внедрению в поверхностные слои другого более упругого тела – индентора. Чтобы выразить эту величину в числовых значениях, необходимо было создать шкалу твердости. Над этим вопросом работало немало ученых. В итоге было создано около десяти универсальных шкал. Каждая имеет свои особенности, предназначена для определенных материалов, выражается в собственных значениях. Одна из них – шкала Шора.

Кто впервые предложил метод?

Впервые метод предложил Альберт Ф. Шор в 1920 году, также он разработал измерительный прибор – дюрометр (фр. dur твёрдый + гр. мерю) – прибор для определения твёрдости пластичных материалов (в частности, резины).

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Шкалы дюрометра

Примерное соотношение разных шкал

Для измерения дюрометром Шора применяется несколько шкал, используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, в то время как D для более твердых. Помимо этого стандарт ASTM D2240 предусматривает в общей сложности 12 шкал измерений, используемых в зависимости от целевой задачи; различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам.

| A | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B | 6 | 12 | 17 | 22 | 27 | 32 | 37 | 42 | 47 | 51 | 56 | 62 | 66 | 71 | 76 | 81 | 85 | |||

| C | 9 | 12 | 14 | 17 | 20 | 24 | 28 | 32 | 37 | 42 | 47 | 52 | 59 | 70 | 77 | |||||

| D | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 19 | 22 | 25 | 29 | 33 | 39 | 46 | 58 | |||||

| O | 8 | 14 | 21 | 28 | 35 | 42 | 48 | 53 | 57 | 61 | 65 | 69 | 72 | 75 | 79 | 84 | ||||

| OO | 45 | 55 | 62 | 70 | 76 | 80 | 83 | 86 | 88 | 90 | 91 | 93 | 94 | 95 | 97 | 98 |

В чем сущность метода Шора?

Сущность метода Шора заключается во внедрении индентора (определенной формой) под действием тарированной пружины в поверхность исследуемого образца.

Результаты измерения данного метода отличаются большим разбросом значений, но из-за своей простоты, он очень удобен для измерения твердости образцов, готовых изделий, габаритных деталей прямо на месте производства.

Устройство прибора

Чертёж инденторов для дюрометров типов A и D

В конструкции дюрометров Шора типов A и D входят следующие части:

Опционально Твердомеры снабжаются специальным приспособлением или элементами крепления груза, центрированного по оси индентора, позволяющими создавать определённое прижимное усилие. Данное усилие может корректироваться нормативно-технической документацией на конкретные материалы.

| Тип шкалы | Индентор | Усилие на инденторе | Прижимное усилие | |||

|---|---|---|---|---|---|---|

| Н | Предельное отклонение | гс | Предельное отклонение | |||

| A | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся усеченным конусом с углом при вершине 35° и диаметром вершины 0,79 мм | 0,550 + 0,075НA | ±0,078 | 56 + 7,66НA | ±8 | 1 кг (12,5 Н) |

| D | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся конусом с углом при вершине 30°, радиус острия 0,10 мм | 0,445НD | ±0,441 | 45,36НD | ±45 | 5 кг (50,0 Н) |

| Тип шкалы | Индентор | Максимальное усилие на инденторе | Прижимное усилие | |

|---|---|---|---|---|

| Н | гс | |||

| B | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся конусом с углом при вершине 30°, радиус острия 0,10 мм | 8,061 | 822 | 1 кг |

| C | Закаленный стальной стержень диаметром 1,25 мм, заканчивающийся усеченным конусом с углом при вершине 35° и диаметром вершины 0,79 мм | 44,62 | 4550 | 5 кг |

| AO, L | Закаленный стальной шарик диаметром 5 мм | 8,064 | 822 | 12,5 Н |

| DO | Закаленный стальной шарик диаметром 2,38 мм | 44,62 | 4550 | 5 кг |

| O | Закаленный стальной шарик диаметром 2,38 мм | 8,064 | 822 | 1 кг |

| OO | Закаленный стальной шарик диаметром 2,38 мм | 1,108 | 113 | 400 г |

| OOO | Закаленный стальной шарик диаметром 12,7 мм | 1,108 | 113 | 400 г |

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц. Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды. Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Испытуемые материалы по основным шкалам

Также для выбора шкалы Шора можете воспользоваться сравнительным графиком, представленным ниже.

Метод Шора описан в стандартах ГОСТ 24622, ГОСТ 263, ISO 868, ASTM D2240.

.jpg/440px-Hardness_tester_shore_(Shore_durometer).jpg)