емкостное оборудование что это такое

Емкостное оборудование. Типы. Классификации. Конструктивные особенности. Трубопроводы и трубопроводная арматура. Трубопроводные системы

Емкостное оборудование.На предприятиях химико-фармацевтической промышленности используется различное емкостное оборудование, которое может быть разделено на две большие группы:

а) емкостные аппараты с перемешивающими устройствами;

б) резервуары и вспомогательная емкостная аппаратура.

Все емкостные аппараты можно классифицировать:

Конструкция аппаратов зависит от таких факторов как: давление, температура, наличие коррозионноактивных сред, характера процесса, условий теплообмена, способов удаления содержимого аппарата.

Отношение высоты к диаметру емкостных аппаратов с мешалкой принимают в пределах l-l,6.

Применять более высокие аппараты нецелесообразно вследствие неудовлетворительного перемешивания по высоте.

Емкостные аппараты состоят из корпуса с днищем и крышкой (рис 2.1).

Аппараты оборудуются приводами, теплообменными элементами, перемешивающими устройствами, трубами передавливания, барботерами, и другими внутренними устройствами. На крышке аппаратов размещаются люк и штуцера, удаление содержимого может производится через трубу передавливания или штуцер нижнего спуска.

Аппараты, работающие под давлением, изготавливают с днищами эллиптической или конической формы. Последние используют для работы с вязкими средами или суспензиями. Аппараты, которые не работают под давлением могут быть с плоским днищем и плоской крышкой, усиленной ребрами жесткости.

Емкостные аппараты изготавливают:

а) сварными из углеродистой и легированной стали, меди, алюминия, титана;

б) литыми из чугуна или стали (автоклавы, работающие под давлением);

в) из стекла, керамики.

Для защиты рабочих поверхностей аппаратов от агрессивных сред применяют защитные покрытия, электрополировку поверхностей, эмали и т.д.

а) наружными (чаще теплообменными рубашками);

б) внутренними (различного типа змеевиками и др.).

Рубашки приваривают к корпусу, но они могут быть и съемными. Рубашку приваривают на 80-150 мм ниже соединения крышки с корпусом, но в тех случаях, когда коэффициент заполнения аппарата невелик, а обогрев верхней незаполненной части нежелателен — рубашку делают небольшой по высоте. Пар подается в рубашку через верхний штуцер, а конденсат отводится через нижний. Жидкие теплоносители подаются наоборот.

Трубы передавливания служат для удаления жидкости из аппарата сжатым воздухом. Труба опускается как можно ниже, чтобы было более полное опорожнение аппарата. При работе аппарата с трубой передавливания в нем создается давление до 0,3 МПа.

Барботеры могут быть различной формы, но лучшее распределение газа в объеме жидкости обеспечивает кольцевой барботер со множеством мелких отверстий по периметру.

Перемешивающие устройства используются с целью получения равномерных смесей нескольких жидкостей (производство мягких лекарственных форм), жидкости и твердого тела (там же), жидкости и газа (при изготовлении инъекционных растворов в атмосфере инертного газа, экстрагировании), а также с целью интенсификации процессов теплообмена.

В последнее время в производстве фармацевтических препаратов с целью предотвращения загрязнения продуктов появились новые решения в проведении процессов перемешивания и гомогенизации, это:

1) использование нижнего расположения приводов перемешивающих устройств в реакторах для приготовления мягких лекарственных форм (установка «Борщаговка-320»); 2) в производстве стерильных лекарственных форм использование реактора из нержавеющей стали, в котором в качестве перемешивающего устройства применяется магнитная мешалка, размещенная в нижней части аппарата.

Напорные баки — это емкости, которые заполняются рабочей жидкостью и используются для создания определенного гидростатического давления за счет расположения их на определенной высоте.

Все перечисленные емкостные аппараты состоят из стандартных и нормированных элементов: корпуса, днища, крышки, штуцеров, люков, лазов, опор, соединяемых сваркой.

Емкостные аппараты оборудуются: лестницами; наружными и внутренними трапами; площадками для обслуживания; манометрами; термопарами и термометрами; предохранительными клапанами; указателями уровня; трубопроводной арматурой.

Современное емкостное оборудование

Опубликовано admin Янв 23, 2015 в Разное оборудование

Емкостное оборудование – это герметичные резервуары, которые применяются для хранения и перевозки веществ, а так же обеспечения множества технологических процессов. Поэтому, современное емкостное оборудование является неотъемлемой частью газовой, химической, нефтяной, горнодобывающей, теплоэнергетической, а так же пищевой промышленности.

Емкостное оборудование, которое включает в себя баки, резервуары, цистерны и многие другие изделия входит в состав множества технических систем. В соответствии с вашим заказом предприятие ООО «Энергомаш» может разработать и произвести емкости любых видов и с самым разным назначением.

Для производства емкостного оборудование используют конструкционные, теплоизоляционные и другие материалы. Могут использоваться черные, цветные металлы и полимерные материалы. При этом емкости могут быть одностеночными, двухстеночными, термоизолированными, с одной или несколькими секциями. Исполнение может быть, как для наземного, так и подземного применения.

Емкости могут использоваться в разных климатических условиях, оснащаться электрическим или пароводяным подогревом. Имеют разный принцип использования, могут функционировать в горизонтальном либо вертикальном положении. Объем емкостей может быть самым разным от нескольких литров до десятков кубических метров из разных сталей и других материалов. Могут оснащаться горловиной или колодцем, быть с коническим или плоским дном, возможны так же и эллиптические днища. В качестве дополнения к емкостному оборудованию могут использоваться насосы, лестницы и специальные вентиля для открытия/закрытия емкостей.

К емкостному оборудованию относят:

Аппараты емкостные

Современное производство, имеющее отношение к жидким, газообразным веществам не может обойтись без стальных емкостных аппаратов. Это оборудование используется в качестве автономных конструкций, которые служат не только для хранения, но и могут являться составной частью полноценной установки. В таком случае функцией цельносварных аппаратов считается выполнение задачи промежуточного или же конечного резервуара.

Классификация емкостных стальных аппаратов достаточно обширна. К ним относятся конструкции цилиндрической формы, такие сооружения имеют разную вместимость с вертикальным, либо горизонтальным положением. Емкостные аппараты служат для хранения разных по среде и составу жидкостей с большим температурным диапазоном. Эти конструкции по праву можно считать универсальными, поскольку они имею неограниченный сектор по применению.

ООО ПО «ВЗРК» изготавливает емкостные аппараты согласно четко разработанной технологической карте, под контролем высококвалифицированных специалистов. В качестве основного технологического материала используется нержавеющая сталь.

Наша компания полного цикла, выполняет не только производство металлоконструкций, но и установку её. Для горизонтальных сосудов устанавливают бетонные, а также стальные опоры. А вертикальные требуют опорные лапки или стойки. Все комплектующие монтируются при помощи сварки.

Основная часть — это цельносварной резервуар, он включает с свою конструкцию люк, который необходим для опорожнения, а также наполнения сосуда.

Основными особенностями емкостного аппарата это толщина стенки, вид стали из которой изготовлена резервуарная конструкция. Основными техническими параметрами считают среду, в которой будет эксплуатироваться емкостной аппарат. Заказывая емкостные аппараты у нашей компании ООО ПО «ВЗРК», Вы получаете высококачественный товар, соответствующий государственным стандартам.

Классификация емкостных аппаратов

Все оборудование подразделяется по типу положения- это горизонтальные и вертикальные, к тому же различают типы по форме днищ. Они обозначаются тремя заглавными буквами. Форму нижней и верхней поверхностей распознают по второй и третьей букве аббревиатуре. Вертикальные аппараты бывают четырёх типов: ВЭЭ, ВПК, ВПП, ВКК. Горизонтальные в свою очередь подразделяют на три типа: ГЭЭ, ГКК, ГПП.

Так, разберёмся что же значат эти аббревиатуры и для чего используют данные конструкции.

Горизонтальные емкостные аппараты:

ООО ПО «ВЗРК» при производстве емкостных баков и другой продукции несомненно уделяет большое внимание качеству готовой продукции. После изготовлением перед сдачей объекта мы проводим полную диагностику исследуя сварные швы, так же проводятся гидроиспытания по необходимости.

Производство цельносварного аппарата начинается именно с листовой стали. Из неё формируется цилиндрический резервуар, швы завариваются.

Продукция ООО ПО «ВЗРК» – надёжный поставщик. Мы выполняем заказ согласно нормативно технической документации, учитывая потребности заказчиков. который исполнит любые желания заказчика.

Наша компания полного цикла поможет подобрать Вам необходимую продукцию под конкретный запрос, учитывая сейсмических, ветровых и внешних динамических нагрузок. Технологические процессы производства емкостей сертифицированы.Готовые изделия подвергаются лабораторным испытаниям.

Поставка готового оборудования производится с учетом маршрутов. Так же выполняется поставка элементов, которые монтируются на территории заказчика. Все интересующие вопросы, чертежи, эскизы или опросные листы Вы можете присылать нам на электронную почту, и наши менеджеры ответят на любые вопросы.

Емкостное оборудование производство и проектирование

В промышленных процессах используется разнообразное емкостное оборудование и большое количество резервуаров для хранения жидкостей и материалов различной природы. «Машинопромышленное объединение» проектирует и изготавливает емкостное оборудование: емкости с мешалками, емкости из нержавейки, стальные емкости, рулонные емкости, а также изготавливает емкости под налив, емкости для хранения нефтепродуктов, емкости для дизельного топлива, изготавливает емкости с подогревом и тепловым контуром. С номенклатурой продукцией по емкостям вы можете ознакомится в разделе Изготовление емкостей.

Емкостное оборудование классифицируется по нескольким признакам:

Данные характерны для емкости и резервуаров с наземной и подземной установкой, емкости вертикального и горизонтального хранения для:

Виды емкостного оборудования

Одной из разновидностей емкостного оборудования являются металлические емкости, предназначенные для хранения или приема различных сред в технологических процессах. В качестве сред выступают водные растворы, кислоты и щелочи, расплавы солей, жидкие и газообразные нефтепродукты и прочие материалы.

Материал изготовления емкостей представлен в виде пищевой нержавеющей стали. Существуют различные типы металлических емкостей, а именно оснащенные емкости с мешалками, обладающие теплоизоляцией, с водяными либо масляными рубашками и прочие. Также емкости могут быть как открытыми, так и герметичными.

Назначение емкостного оборудования из металла

Стальные емкости широко применяются в промышленности. Емкости из нержавеющей стали предназначены для различных жидкостных систем, их используют при производстве котельного оборудования. Без баков из нержавейки не обойтись в нефтяной и пищевой промышленности. При этом качество металла имеет критически важное значение. Именно поэтому емкости из нержавеющей стали, способные долгое время противостоять агрессивному воздействию среды, стали практически не заменимы. Чтобы добиться требуемых технико-эксплуатационных характеристик, при производстве баков используются стали 1.4301 (AISI 304) и 1.4401 (AISI 316). В отличие от нержавеющих баков, металлические емкости для пищевой промышленности не годятся. Нержавеющие баки, выполненные из сталей вышеобозначенных марок, обладают гладкой поверхностью, которая не нуждается в дополнительной полировке. Для пищевой индустрии данное обстоятельство особенно важно.

Емкости могут использоваться для:

Объем емкостей может быть абсолютно разным в зависимости от ее предназначения. Они могут изготавливаться производителями на заказ с учетом всех необходимых параметров и пожеланий.

Что касается области применения металлических емкостей, то они широко используются в нефтеперерабатывающей, химической, пищевой промышленности, а также в прочих отраслях.

Комплектация емкостного оборудования

Комплектация емкостного оборудования также разнообразна. Они могут быть представлены в виде многостенных и одностенных, стационарных и передвижных и так далее.

Большим спросом пользуются подземные емкости, поскольку являются значимой долей оборудования на автозаправочных станциях и других объектах. Рабочий процесс таких станций не сможет обойтись без накопительных резервуаров для хранения и отпуска нефтепродуктов.

Использование двустенных подземных емкостей является оптимальным способом использования территории. Для автозаправочных станций очень выгодно прибегать к подземному расположению, поскольку помимо всего прочего данное расположение предоставляет такое преимущество как сбережение хорошего внешнего вида на прилегающей территории.

Емкостное оборудование в химической промышленности

В химической промышленности емкостное оборудование используются в различных технологических производственных процессах и обеспечивают сохранность для производимых продуктов и хранения агрессивных веществ таких как:

В химической промышленности к материалам предъявляются особые требования к емкостному оборудованию. Ведь помимо статических нагрузок химические емкости должны быть устойчивы к контакту с химически агрессивными средами, обладать коррозионной стойкостью, выдерживать температурные колебания. Поэтому при изготовлении емкостей для химических сред мы используем только высококачественные материалы ведущих европейских производителей, качество которых проверено лабораторными испытаниями и отлично зарекомендовавших себя в реальном производстве.

Особо хотелось отметить, что при изготовлении емкостей и емкостного оборудования для химической промышленности важную роль играет футеровка и облицовка внутренних поверхностей емкостного оборудования.

Облицовка внутренних поверхностей металлических корпусов емкостного оборудования предотвращает контакт с агрессивной или нейтральной средой с абразивными примесями. Также защищает стенки оборудования от разрушения при воздействии химических растворов, абразивных материалов и предохраняет раствор от загрязнений продуктами растворения материала стенок. В случае использования сыпучих материалов предохраняет корпус от механического и ударного воздействий, износа и устранения эффектов налипания и примерзания обрабатываемых материалов. Для этого могут быть использованы материалы в зависимости от условий эксплуатации и бюджета предприятия.

Емкостное оборудование для нефтехимической промышленности.

В промышленности металлические резервуары для нефти и нефтепродуктов изготавливаются по конкретным стандартам и требует специфических стандартов изготовления:

В общем, в проектах емкостного оборудования для нефтепродуктов необходимо предвидеть оптимальное уменьшение потерь сберегаемого вещества от испарений при эксплуатации. Поэтому следует учитывать специфику окружающей среды, где будет находиться резервуар.

Различаются резервуары для нефти и нефтепродуктов по следующим видам:

В заключение можно сказать, что емкостное оборудование имеет большое значение во многих отраслях промышленности так и в повседневной жизни людей благодаря разнообразию в типах их конструкции.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Виды емкостного оборудования в пищевых производствах

Ёмкостное оборудование – это баки, бочки, фляги, цистерны, ванны, танки и т.п., а также устройства с этими сосудами, предназначенные для технологических операций по накоплению, хранению и переработке молока. Указанное оборудование относится к системам периодического действия. Как правило, оно работает в составе технологических комплексов.

Конструкция емкостей для пищевого производства

Емкостное оборудование состоит из следующих основных узлов:

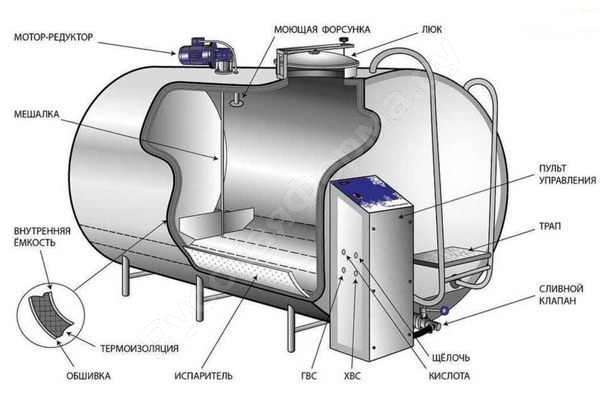

Корпус. Он может быть одно-, двух- или трехслойным. Между слоями располагается теплоизоляция и система нагрева/охлаждения с водяной рубашкой, змеевиком или ТЭНом. Корпус состоит из обечайки (открытой с торцов цилиндрической оболочки), а также приваренных к ней нижнего и верхнего днищ. Вместо последнего часто ставится откидная крышка. Для передачи нагрузок на фундамент предусмотрены опоры. Для доступа во внутреннюю часть имеется люк, круглый либо овальный. Загрузка – выгрузка продукта и подача тепло-, хладоносителя осуществляется через патрубки. Иногда продукт заливают ведрами через крышку. Кроме того, на корпусе есть штуцера и фланцы. С их помощью крепятся кран-пробоотборник, привод мешалки, моечная головка, смотровое окно, устройства вентиляции и освещения, а также контрольные датчики.

Мешалка с мотор-редуктором. Она может быть циркуляционно-струйной или механической. Последние делаются разной конструкции: лопастные, пропеллерные, рамные и другие. Многообразие обусловлено тем, что каждая модель создает свой вид потока, более подходящий для определенного вида и объема корпуса и вязкости сырья.

Устройство для автоматической мойки. Обычно применяется в аппаратах закрытого типа.

Пульт управления. С его помощью контролируют и регулируют параметры процесса.

Емкость Я1-ОСВ 1000л

Емкость 100л из нержавеющей стали с коническим дном

Емкость с рубашкой охлаждения 0 бар коническое дно 100л

Емкость ЦКТ 120л с двумя рубашками охлаждения под давление 2 бар

Бочка из нержавеющей стали 1А2 100л

Емкость ОМГ 1000л

Емкость 100л из нержавейки с пневмо и пылезащитной крышкой

Бочка из нержавеющей стали 1А1 100л

Для обслуживания больших агрегатов, монтируются площадка и лестница. Последняя может быть стационарной (при высоте более 2 метров) или приставной, с широкой верхней ступенькой на уровне до 80 см. Для монтажа и ремонта деталей внутри корпуса применяются съемные лестницы с подпятниками и дуговыми зацепами.

Основные характеристики емкостей

К главным параметрам емкостного оборудования относятся:

Объем корпуса: номинальный, действительный и рабочий.

Давление и температура продукта, тепло-, хладоносителя.

По перемешивающему устройству: мощность привода и частота вращения вала либо ротора.

Номинальным (НО) или расчетным называется объем внутренней полости, определенный по размерам, указанным на чертежах. В него включается внутренний объем крышек. Но не входят объемы, которые образуются внутренними устройствами, люками и штуцерами. Данный параметр определяет производительность сосуда и равен максимальному количеству налитого молока, при котором обеспечивается нормальная работа установки.

Действительным (ДО) называется реальный объем изготовленной емкости. Если есть внутренние устройства, то их объемы вычитаются. Исходя из этого, ДО принимают всегда больше НО, для хранилищ на 5% – 10%, для аппаратов на 5% – 20%.

Температура и давление продукта, тепло-, или хладоносителя, а также частота вращения мешалки (у механических конструкций) или ротора насоса (у циркуляционно-струйных систем) определяется требованиями технологического процесса. Давление продукта обычно атмосферное. Температура – от 4 до 95 град С.

Частота вращения перемешивающего устройства для механических систем находится в пределах от 10 до 180 об/мин. Для циркуляционно-струйных – 2800 об/мин.

Кроме перечисленных, к основным характеристикам относятся масса емкостного оборудования и его размеры: длина, ширина и высота.

Стандарты, используемые для емкостей

Технические условия к емкостному оборудованию описаны в различных нормативных документах. В молочной промышленности основными являются следующие:

ГОСТ 29065-91 Емкости для молока и молочных продуктов. Общие технические условия.

ГОСТ Р 50803-2008 Машины и оборудование для пищевой промышленности. Резервуары для охлаждения и хранения молока на молочно-товарных фермах и приемных пунктах. Технические требования и параметры безопасности.

Классификация емкостей

В данную классификацию емкостного оборудования входят изделия, которые применяются на предприятиях для накопления и кратковременного хранения молока и молочных продуктов, находящихся при вязкости до 0,07 Па * с и температуре до 35 град С. Молокоохладители в этой градации не рассматриваются. Все емкости делятся на горизонтальные и вертикальные.

Горизонтальные

По конструкции корпуса – цилиндрические, полусферические и прямоугольные, на опорных ножках или рамах, с теплоизоляцией и без нее, с коническим, сферическим или плоским дном, с нагревательно-охладительной системой или без нее.

По наличию перемешивающего устройства – с мешалкой (роторные, планетарные и циркулярно-струйные) и без нее.

По расположению привода – с верхним (вертикальным либо наклонным), боковым наклонным или нижним.

По виду привода – с одно- или двухскоростным, реверсивные и нереверсивные.

По расположению мешалки – с верхней вертикальной (центральной или наклонной) и с горизонтальной.

Вертикальные цилиндрические

По конструкции корпуса – на опорных ножках, с опорным поясом или на поддоне, с теплоизоляцией и без нее, с верхним сферическим или коническим днищем, с нижним коническим (при объеме до 25 куб. м.) или плоским наклонным днищем, с нагревательно-охладительной системой и без нее.

По перемешивающему устройству, расположению и типу привода – аналогично горизонтальным.

По расположению мешалки – с верхней (вертикальной центральной или смещенной от центра либо наклонной) и боковой наклонной.

Мешалка делается винтовой, пластинчатой, рамной или другой.

Емкости хранения и емкостные аппараты

В ГОСТ 29065-91 классификация молочных сосудов представлена в более сжатом виде. Здесь на вопрос о том, что относится к емкостному оборудованию, дается конкретный ответ: все устройства делятся на емкости хранения и емкостные аппараты. Последние отличаются тем, что оборудованы теплообменной рубашкой и системой подготовки теплохладоносителя.

По способу опоры – на поддоне, с опорным поясом или на ножках.

По форме днища – с коническим или наклонным.

По типу перемешивающего устройства – с механическим или циркуляционно-струйным.

Вторые подразделяют только по форме днища – с наклонным, коническим или сферическим.

К сказанному в ГОСТе можно добавить, что, по степени автоматизации, управление процессом может быть:

Ручным – используются термометр и запорная арматура.

Полуавтоматическим – с измерителем-регулятором температуры, таймером, сигнализатором уровня и управляемыми клапанами.

Автоматизированным – с промышленным компьютером, программным обеспечением АСУ ТП и управляемыми клапанами. В этом случае система должна обеспечивать выполнение в автоматическом режиме следующих элементов процесса: заполнение, перемешивание, нагрев, выдержка, охлаждение, внесение закваски, сквашивание, хранение, опорожнение, мойка и дезинфекция. По работе с данными: регистрация событий, сохранение информации и предоставление ее в удобном виде, получение заданий (ввод параметров) в определенной очередности, с учетом изменений ассортимента и объемов продукции.

По виду и конструкции нагревательно-охладительной системы аппараты бывают электрические и паровые. У первых между внутренним и наружным баками залит теплоноситель (вода), который нагревается расположенным внизу ТЭНом. Вторые могут иметь спиральную рубашку (штрипс) или змеевик, навитый на внутренний бак. Либо барботер, через который в рубашку с теплоносителем подается пар. При необходимости охлаждения, вместо пара пускают ледяную воду.

Металлоемкость таких аппаратов в 1,56 раз ниже, чем традиционных, с трехслойными рубашками. Скорость нагрева – в 1,5 и более раз выше, охлаждения – в 1,28 раз выше. Это сокращает энергозатраты и общую продолжительность технологического процесса.

Система подготовки теплоносителя в аппаратах новой конструкции может быть с прямой или принудительной подачей. В первом случае конструкция более простая и скорость нагрева продукта выше, но расход пара больше. Во втором – дополнительно применяется паяный пластинчатый теплообменник и насос. КПД работы пара выше, нагрев продукта более «мягкий». В замкнутом контуре горячая вода образовывается без газоводяного эффекта, поэтому насос работает в более щадящем режиме. При такой схеме можно подключать к одному блоку подготовки несколько аппаратов.

Молочные танки

Согласно ГОСТ Р 50803-2008, молочные танки и ванны могут быть вертикальными и горизонтальными, в открытом или закрытом исполнении. Этим же документом предусмотрено три вида данного емкостного оборудования.

Тип I – непосредственного охлаждения. Здесь испаритель холодильной системы находится в прямом контакте с внутренним резервуаром или молоком. Тип II – косвенного охлаждения. Для переноса тепла от продукта к хладагенту применяется охлаждающая среда (промежуточный теплоноситель – вода или рассол). Сюда относятся схемы с льдогенератором.

Тип III – комбинированный. Это охлаждение в потоке. Используется теплообменник, в котором, кроме сырья, движется противотоком еще и охлаждающая среда. Он может быть с плоскими пластинами, трубчатым, со спиральной обечайкой или другой конструкции. Такое устройство обычно ставится на общую станину с молочным танком и, при необходимости, предусматривает доохлаждение молока в танке.

Кроме указанных в ГОСТе, может встретиться Тип IV. В этом случае для нагревания продукта и его охлаждения применяется выносной теплообменник. Теплохладоноситель через него прокачивается насосом. По сравнению с первыми тремя видами, эта система более эффективна. Особенно – если используется крупная цистерна. В данном случае сокращается продолжительность цикла, снижается потребление воды и холода.

Встречаются также смешанные системы I + III типа, оборудованные теплообменной рубашкой для нагрева и змеевиком для охлаждения.

Фактически, молочные ванны и танки относятся к упоминавшимся в классификации по ГОСТ 29065-91 емкостным аппаратам.

Требования к молочным танкам

Общие требования к хранилищам и аппаратам, а также к молочным танкам, что тоже относятся к емкостному оборудованию, изложены в ГОСТах и других нормативных документах. Основные из них следующие.

По надежности работы (средние значения): наработка на отказ – от 500ч., полный срок службы – от 15 лет, из них до капремонта – от 5 лет. Конструкция должна обеспечивать контроль температуры и уровня продукта, равномерное перемешивание без пенообразования, централизованную мойку и дезинфекцию, полный слив. Среди оснащения обязательно должны быть устройства для перемешивания и подключения к централизованной мойке, датчики уровня и прибор измерения температуры, кран-пробоотборник, устройства строповки и система вентиляции. При необходимости – смотровые окна, люки, осветители, лестницы и площадки, пульты ДУ.

Пространство между внутренней стенкой и облицовкой заполняется теплоизоляцией. При перемешивании не должны изменяться свойства продукта. Мешалка обязана функционировать при заполнении от 25% до 100% номинального объема. После 20 мин ее работы, разность содержания жира в разных местах массы продукта не должна быть более 0,1%. Вентиляционное устройство делается так, чтобы предотвращать образование в баке вакуума или избыточного давления.

Внутренние поверхности делаются из стали, разрешенной Министерством здравоохранения. Наружные – с коррозионно-устойчивой облицовкой. Металлические необработанные наружные поверхности красятся. Если бак заполнен минимум на 25% объема, то, при разности температур окружающей среды и продукта от 20 град С, теплоизоляция за 24 часа должна обеспечивать изменение температуры содержимого не более чем на 2 град С. Для молочных танков – не более 1 град С за 4 часа (без учета работы компрессорно-конденсаторного агрегата), при температуре молока +4 град С, окружающей среды +38 град С. При заполнении от 10% до 100% и температуре окружающего воздуха от +5 до +38 град С, в продукте не должен образовываться лед.

У резервуаров, очищаемых вручную, обязаны быть такие крышки, которые бы обеспечивали доступ ко всем деталям. У прочих они должны позволять осматривать все детали, которые контактируют с молоком.

Примеры емкостного оборудования

Емкость хранения

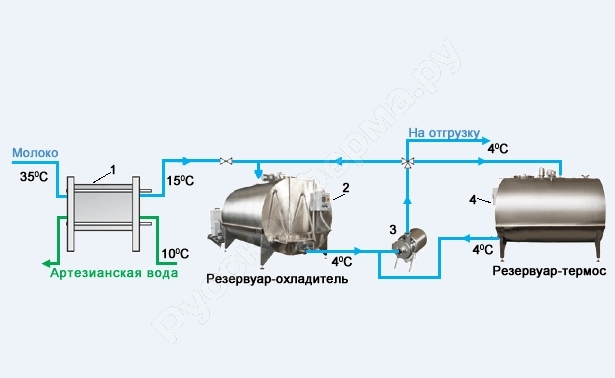

В качестве типичного представителя указанной в ГОСТ 29065-91 емкости хранения можно назвать вертикальный резервуар-термос. Его устройство нетрудно понять по приведенной схеме. Молоко подается уже охлажденным. Сохранность продукта обеспечивается за счет теплоизоляции. В конструкции может присутствовать мешалка. Такие устройства применяются, например, в схемах с использованием проточного теплообменника для предварительного охлаждения и танка для окончательного понижения температуры сырья до +4 град С.

Емкостные аппараты

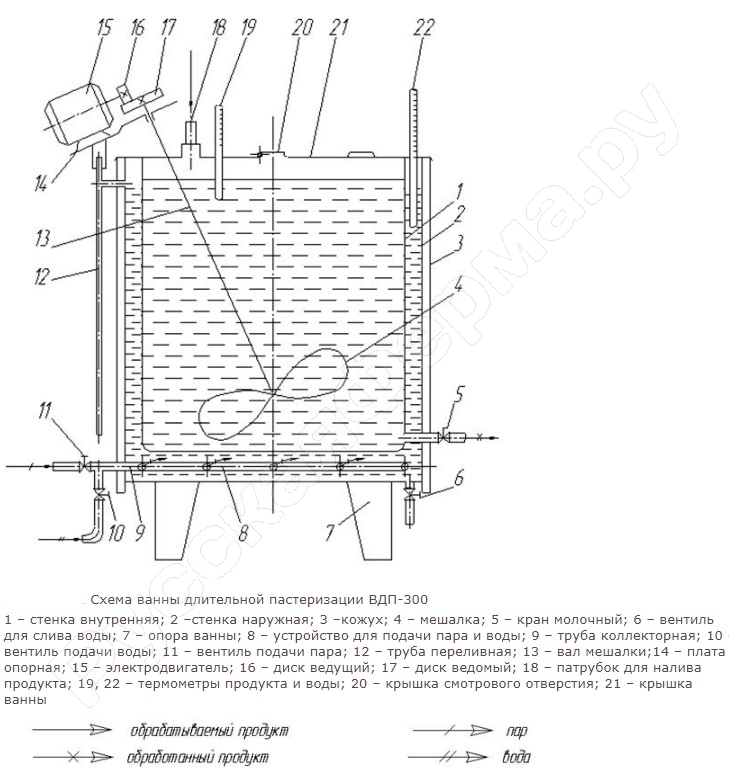

Еще один часто встречающийся представитель емкостного оборудования – ванна длительной пастеризации. Ее главное отличие от предыдущего устройства заключается в наличии системы нагрева молока. Пространство между внутренней и наружной оболочками заполняется водой до переливной трубы, после чего туда подается пар.

Загрузка продукта может осуществляться из ведер через крышку 20, либо из молокопровода через патрубок 18.

Резервуары для охлаждения и хранения

Резервуары для охлаждения и хранения молока, описанные в ГОСТ Р 50803-2008 – это молочные ванны и танки, системы с льдогенератором и проточные теплообменники. Они применяются для того, чтобы быстро охладить продукт до +4град С и хранить в течение двух-трех дней, пока его не отвезут на переработку.

Монтаж и эксплуатация

Главное правило по эксплуатации емкостного оборудования заключается в том, что все работы должны выполняться согласно инструкции к этому самому оборудованию. В данном документе обязаны содержаться исчерпывающие сведения по:

Транспортировке, хранению, монтажу, пуско-наладочным работам и использованию.

Санобработке, в том числе: допустимые средства, инструменты, методика, периодичность, температурные режимы.

Энергетическим параметрам, как потребления, так и защиты.

Количеству вспомогательных материалов.

Характеристикам холодильной установки, включая вид хладагента.

Уровням шума и вибрации.

При монтаже надо предусмотреть подключение систем централизованной мойки, подвода и отвода горячей и ледяной воды, пара, продукта, подачи сжатого воздуха. Емкости вместимостью от 50 до 100 куб. м. рекомендуется устанавливать вне помещений на фундаментах. Расчет ведется так, чтобы, кроме собственного веса, они выдерживали еще и ветровую нагрузку.

Техника безопасности

Требования по технике безопасности к резервуарам для хранения и охлаждения молока изложены в ГОСТ Р 50803-2008, ГОСТ 12027 и ГОСТ 3347. По монтажу и ремонту – ГОСТ 12.2.124. По холодильному оборудованию – ГОСТ 12.2.042. По электрооборудованию – ГОСТ 12.1.030, ГОСТ 12.2.007.0, ГОСТ 12.1.019.

Танки должны иметь блокировки, которые бы автоматически отключали подачу энергии в опасных ситуациях, особенно при открытых люках. У движущихся частей ставятся защитные ограждения, достаточно прочные, чтобы выдержать возможное силовое воздействие без деформации.

Теплоизоляция аппаратов, работающих под нагревом, должна быть достаточной, чтобы наружная поверхность не нагревалась выше +20 град С.

Конструкция внутренних объемов делается такой, чтобы исключить возникновение застойных зон, затрудняющих эффективную автоматическую мойку. Шероховатость внутренней поверхности ванны – не более 1,0 мкм.

Степень защиты основных узлов – не ниже IP 54 (ГОСТ 14254). Для защиты от воды, органы электроуправления, расположенные снаружи, оборудуются кожухами. Наружные провода прячутся в металлорукава. В местах с повышенной влагоопасностью – в заземленные металлические трубы. Минимальное сопротивление изоляции – 1МОм. Максимальное заземляющего болта – 0,1 Ом.

Не будет преувеличением сказать, что емкостное оборудование является одним из наиболее распространенных в молочной промышленности. Оно применяется на всех этапах процесса. С его помощью накапливают и хранят продукт в охлажденном виде, обеспечивая кондицию. Оно же требуется для переработки сырья. Таким образом, дальнейшее совершенствование подобных аппаратов приведет к увеличению количества и повышению качества продукции, что благотворно скажется на обеспечении населения в масштабах страны.