как узнать диаметр фрезы

Определение наружного и внутреннего диаметров цилиндрических насадных фрез, количества зубьев фрез. Условие равномерности фрезерования

Основные размеры цилиндрических насадных фрез приведены на рис. 5.2.

Da – наружный диаметр фрезы;

Do – диаметр посадочного отверстия;

Н – высота зуба (глубина стружечной канавки);

h – высота профиля зуба фрезы;

m – толщина ступицы фрезы;

Df – внутренний диаметр фрезы;

Фрезы могут иметь двухопорное или консольное закрепление на станке.

Обычно выдерживается следующее соотношение:

На практике можно вначале определить диаметр посадочного отверстия D0, а затем определён наружный диаметр Da и наоборот, например: для затылованных фасонных фрез диаметр посадочного отверстия можно определить по формуле:

где: А – коэффициент из справочника;

h – высота профиля зуба инструмента;

х – показатель степени, берётся из справочника.

Следовательно Da = (2…3)D0 и округляется до стандартного.

Или наружный диаметр цилиндрической фрезы можно определить по формуле:

Da = 0,2 В 0,26 t 0,09 Sz 0,06 l 0,78 d 0,26

где: В – ширина обрабатываемой поверхности,

t – глубина фрезерования,

l – расстояние между опорами,

Но с увеличением Da уменьшается производительность обработки, при Sz= Const и z= Const. время обработки определяется по следующей формуле:

Покажем что увеличение наружного диаметра Da уменьшает производительность, т.е. увеличивается время обработки.

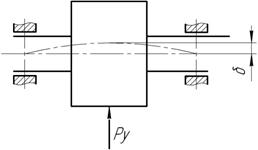

При определении Da необходимо стремиться к минимально допустимому значению Da. Это значение определяется значением диаметра оправки, на которую закрепляется фреза. Диаметр оправки должен отвечать условиям прочности и жёсткости(рис. 5.3).

Допустимый прогиб оправки, δ:

— для черновой обработки δ, должен быть не более 0,4 мм,

— для чистовой обработки δ, должен быть не более 0,2 мм

На прочность оправка рассчитывается по формулам сопротивления материала при допустимых напряжениях: [δ ИЗГ ] = ( 150…200) МПа – в зависимости от материала оправки.

Наружный и внутренний диаметры фрез стандартизированы, стандартный ряд значений D0:

D0 = 8, 10, 13, 16, 22, 27, 32, 40, 50 мм.

Особенность стандартизации значений наружных диаметров фрез в том, что они расположены по геометрическому ряду, со знаменателями j = 1.26, 1.41, 1.58.

Например для j = 1.26, ряд значений Da равен 3,4,5,6,8,10…1000 мм.

Это сделано для того, чтобы при переходе (замене) фрезы одного диаметра фрезой другого диаметра, скорость резания на станке оставалась постоянной, при соответствующем переключении коробки скоростей станка (частота вращения шпинделя станка имеет значение геометрического ряда с соотносительным коэффициентом j).

Количество зубьев фрезы находится из условий:

1) размещения стружки во впадине;

2) необходимого срока службы инструмента при переточках;

3) обеспечения прочности зуба;

4) обеспечения технологичности конструкции.

Рассмотрим пример: определим число зубьев цилиндрической фрезы по условиям размещения стружки между зубьями.

Фреза срезает стружку площадью Fстр = Sz*t

где: К – коэффициент запаса; К > 1

где: С – учитывает форму зуба незатылованной фрезы ( трапецеидальную; ломанную – усиленную; криволинейную).

C1 – коэффициент, учитывающий соотношение между H и t окр;

где

Для цилиндрических фрез, обрабатывающих пластический материал

После определения Z и объёма впадины необходимо проверить прочность зуба по формулам сопромата, как консольно закреплённую балку.

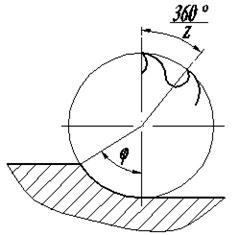

где: φ – угол контакта (в градусах );

f – коэффициент равномерности фрезерования при винтовых или прямолинейных стружечных канавках, должен быть целым числом, при выполнении этого условия длина режущих кромок одновременно участвующих в резании постоянна;

Как рассчитать геометрические параметры фрезы для обработки заготовки

Этап расчета геометрических параметров режущего инструмента, отражающих специфику обработки на станке с ЧПУ особенно характерен для фрезерной обработки. В этом случае рассчитываются следующие геометрические параметры фрез (рис. 1):

1) диаметр концевой фрезы D для чистовой обработки контура выбирается по номинальному размеру наименьшего типового радиуса направляющей вогнутой поверхности (конструктивного радиуса в плане Rтип) без учета допуска на изготовление.

Выбранный диаметр D проверяется:

Рис. 1. Геометрические параметры концевой фрезы

2) радиус заточки r для чистовой обработки определяется наименьшим размером радиуса галтели r тип, задаваемого конструкцией детали;

3) длина режущей части инструмента l рассчитывается: l = H + (5–7) мм — для обработки внутреннего глухого контура; l = Н + r + 5 мм — для наружного и сквозного внутреннего контуров;

4) диаметр фрезы Dчерн для черновой обработки внутреннего контура ограничивается условием доступа инструмента во внутренние острые углы контура и рассчитывается по формуле

где δ — максимальный припуск при обработке внутреннего угла (должен быть не более 0,2–0,3D); δ1 — припуск для чистовой обработки контура; φ — наименьший угол сопряжения сторон в данном контуре; D — диаметр окружности, сопрягающей cтороны контура, равный диаметру фрезы при чистовой обработке (рис. 2);

Рис. 2. Расчет диаметра фрезы Dчерн для черновой обработки

6) диаметр торца фрезы для торцовки ребер (рис. 3, б) назначается

где b — окончательная толщина стенки.

Рис. 3. Расчет диаметра фрезы: α) при обработке колодца — D; б) при торцовке ребер — Dторц

Геометрические параметры радиуса заточки фрезы для черновой обработки r черн (рис. 4) рассчитывается исходя из условий обработки по следующим правилам:

Рис. 4. К расчету радиуса r черн заточки фрезы для проведения черновой обработки

Расчет геометрических параметров фрез

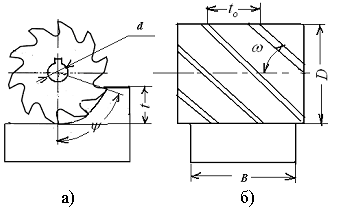

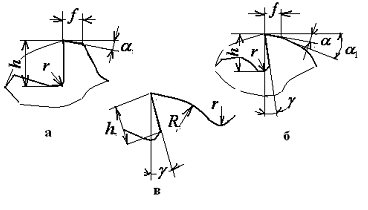

При анализе конструкций фрез приняты следующие обозначения их элементов: D – наружный диаметр, мм; В – ширина фрезы, мм; L – длина инструмента, мм; l – длина режущей части, мм; d – внутренний диаметр и наименьший диаметр конической фрезы, мм; d1 — наибольший диаметр конической фрезы, мм; R — радиус фрез, мм; f0 — длина переходной кромки, мм; ψ0 — ширина ленточки, мм; r – радиус при вершине (впадине), мм; φ — главный угол в плане, градус; φ ’ — вспомогательный угол в плане; φ0 — угол в плане переходной формы; α — задний угол; α1 — задний угол на боковой стороне зуба; αн — задний угол на периферии; α0 — задний угол на передней кромке; γ — передний угол; γψ — передний угол на ленточке; γf — передний угол на фаске; ω — угол подъема винтовых канавок, градус.

Рис. 4.1. Схемы для определения числа зубьев цилиндрических фрез с прямыми (а) и винтовыми (б) зубьями: t – глубина резания;Ψ — угол контакта фрезы с обрабатываемой поверхностью заготовки; tо – осевой шаг фрезы; ω — угол наклона винтовых канавок, градус; В – ширина фрезерования; D – наружный диаметр фрезы; d – диа-метр посадочного отверстия фрезы

Основными конструктивными элементами фрез являются: наружный диаметр фрезы; диаметр отверстия фрезы; число зубьев; углы тела зуба и впадины; форма зуба; углы режущей части зуба.

Наружный диаметр фрезы D зависит от диаметра окружности впадин dвп между зубьями, высоты зубьев Н и диаметра посадочного отверстия фрезы d. Чем больше тело фрезы, тем лучше будет отвод тепла, легче выполнять режущие зубья, посадочное отверстие под оправки и т. д. Диаметр окружности впадин между зубьями фрезы может быть определен, исходя из следующей зависимости:

dвп=(1,6…2,5)d

Для чистовых фрез (с мелким зубом) диаметр отверстия меньше чем у черновых. Для фрез с твердосплавными пластинами диаметр отверстия больше. Диаметр стандартных фрез (торцовых, дисковых, концевых и др.) может быть выбран из следующего стандартного ряда: 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0; 100,0; 125,0; 160,0; 200,0; 250,0; 320,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм. Для прорезных и отрезных фрез рекомендованные размеры наружных диаметров выбираются из следующего ряда: 4,0; 6,0; 10,0; 16,0; 25,0; 40,0; 62,0; 100,0; 160,0; 250,0; 400,0; 500,0; 630,0; 800,0; 1000,0 мм.

Число зубьев фрезы выбирается с учетом соблюдения условия равномерности процесса фрезерования, и определяется по формуле:

где ψ — угол контакта; ε =360 о ⁄ Z — угол, соответствующий шагу зубьев.

Таким образом, для обеспечения равномерности фрезерования в работе должны участвовать не менее 2-х зубьев.

Для фрез с прямыми зубьями (рис. 4.1, а) число зубьев фрезы определяется по формуле:

Z=360 o *ξ ⁄ φ

Для фрез с винтовыми канавками (рис. 4.1,б) число зубьев определяется по формуле:

Рис.4.2. Схемы форм острозаточенных зубьев: а — для чистовых операций; б – для черновых операций; в – при тяжелых работах

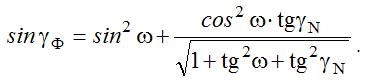

Для винтовых фрез передний угол γф определяется по формуле:

Таблица 4.1. Значения передних углов в нормальном сечении

Выбор диаметра фрезы

Наиболее часто фрезерование применяется для обработки:

Для каждого вида обработки необходимо правильно выбрать диаметр фрезы, особенно это касается обработки плоских поверхностей.

Фрезерование плоскостей обычно производится:

Торцевые фрезы, по отношению к другим, имеют ряд преимуществ:

Поэтому фрезерование плоскостей в большинстве случаев целесообразно производить торцевыми фрезами.

Выбор диаметра фрезы

Наиболее подходящий диаметр торцевой фрезы зависит от размеров обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцевыми фрезами. В этом случае соотношение фреза-деталь по ширине резания должно составлять приблизительно 3:2 или диаметр фрезы должен быть в 1,5 раза больше ширины детали. Например, если ширина резания составляет 100 мм, то выбирайте диаметр фрезы 160мм.

Если ширина детали большая, выбирается диаметр фрезы, соответствующий мощности шпинделя станка, и обработка ведется за несколько проходов. Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

Нежелателен выбор диаметра фрезы приблизительно равный ширине резания. Стружка, образующаяся при входе и выходе, будет очень тонкой. Из-за чего будет не способна отводить тепло так же эффективно, как более толстая, и тепло снова переносится в пластину, вызывая повышенный износ режущей кромки. Так же есть вероятность заклинивания детали в зонах выхода и входа.

Если фреза нужного диаметра отсутствует, то выйти из данной ситуации можно благодаря правильному расположению фрезы:

Установите фрезу так, чтобы приблизительно ¼ корпуса находилась вне детали, и фрезеруйте за несколько проходов.

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработка плоскости торцевой фрезой показана ниже на видео:

Как узнать диаметр фрезы

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

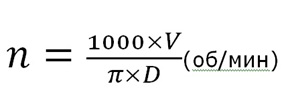

Частота вращения шпинделя вычисляется по следующей формуле:

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

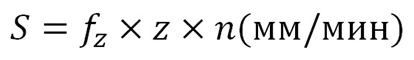

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

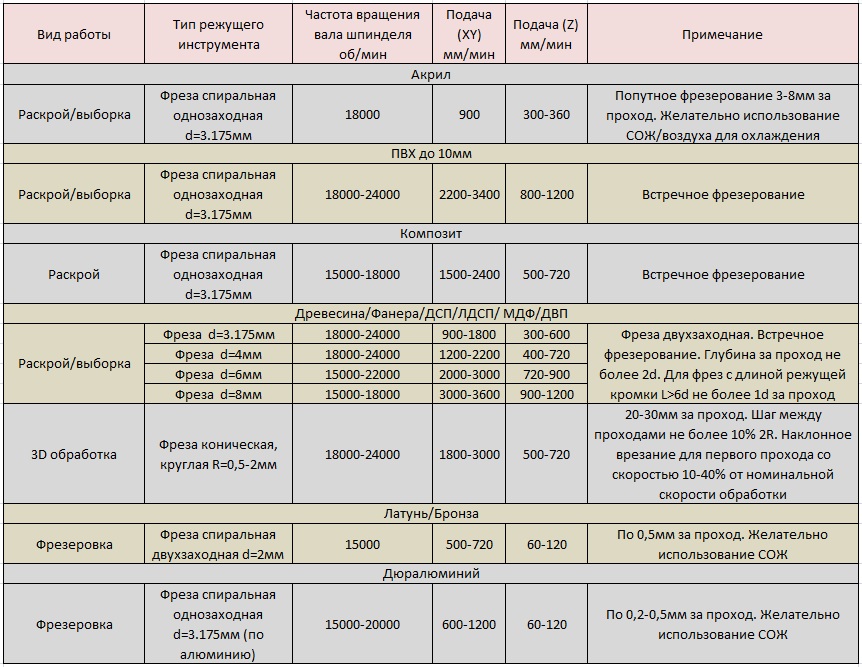

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE