как узнать глубину отверстия

Как измерить глубину отверстия?

С помощью штангенциркуля типа колумбус, имеющего подвижную линейку глубиномера можно измерять глубину отверстий в деталях. Для этого нужно полностью выдвинуть линейку глубиномера из штанги, вставить ее до упора в отверстие.

Как узнать глубину отверстия?

Для промера глубины просверленного отверстия с помощью штангенглубиномера необходимо левой рукой прижать основание 9 к поверхности детали, а правой рукой, вращая гайку 6, довести штангу 4 до соприкоснования с дном просверленного отверстия. Отсчет по нониусу производится так же, как и при измерении штангенциркулем.

Как измерить глубину канавки?

Глубину канавок на наружной поверхности детали измеряют линейкой (рис. 80, а), штангенциркулем (рис. 80, б), штангенглубиномером (рис. 80, в) и уступомером (рис.

Как измерить диаметр отверстия Нутромером?

Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия. Измерение нутромером диаметра отверстия.

Чем контролируют отверстия?

Точность диаметра отверстий контролируют штангенциркулем с точностью отсчета до 0,1 мм или 0,05. При замерах штангенциркулем с точностью до 0,05 мм ШЦ-П учитывают толщину губок. Отверстия диаметром 0 120 мм и выше можно измерять микрометрическим нутромером (штихмасом) с точностью до 0,01 мм.

Как показывают отверстия на чертеже?

Отверстия изображают в двух проекциях: на продольном полном или местном разрезе и на виде сверху (рис. 7.20). На виде сверху обычно показывают размеры формы — длину, ширину и радиус скругления — и размер положения; на продольном разрезе — толщину детали.

Чем можно проверить внутренний диаметр?

Как измерить диаметр внутренней канавки?

Внутренние канавки и выточки измеряют по диаметру и по длине. Диаметр измеряют нутромером, кронциркулем и шаблоном. Сначала измеряют кронциркулем размер а, не меняя раствора ножек, прижимают одну из них к внутренней стенке отверстия, а положение второй измеряют линейкой.

Чем меряют канавки?

Диаметр выточенной канавки измеряют штангенциркулем, но им можно пользоваться только в том случае, если канавка шире губок штангенциркуля. … Для этой же цели можно пользоваться штангенциркулем, у которого имеется глубиномер. Ширину канавки измеряют линейкой, штангенциркулем или шаблоном.

Чем измеряют глубину детали?

Как называется инструмент для измерения внутреннего диаметра?

Микрометрический нутромер (шти́хмас) (от нем. Stichmaß) — инструмент (прибор) для измерения внутреннего диаметра или расстояния между двумя поверхностями. Точность измерений нутромером такая же, как и микрометром — 0,01 мм. Состоит он (рис.

Как точно измерить диаметр цилиндра?

Основными измерительными приборами при измерении диаметров являются: микрометр – для поршней и нутромер (индикаторный калибр) для измерения диаметра цилиндра.

Как измерять штангенциркулем внутренний диаметр?

Для того, чтобы измерять внутренний размер в детали или внутренний диаметр трубы, у штангенциркуля есть дополнительные губки для внутренних измерений. Их заводят в отверстие и раздвигают до упора в стенки детали.

Каким инструментом измеряют диаметр детали?

Штихмас (фиг. 215) служит для измерения диаметров отверстий и по устройству имеет сходство с измерительным устройством микрометра.

Что предпочтительней использовать для измерения внутренних диаметров отверстий?

Микрометрический нутромер (шти́хмас) (от нем. Stichmaß ) — инструмент (прибор) для измерения внутреннего диаметра или расстояния между двумя поверхностями. Точность измерений нутромером такая же, как и микрометром — 0,01 мм.

Какие контрольно измерительные инструменты применяются для контроля цилиндрических отверстий?

Наиболее распространенным инструментом для контроля диаметров цилиндрических поверхностей являются штангенциркули: ШЦ-1 (с точностью измерения до 0,1 мм) или ШЦ-11 (с точностью измерения до 0,05 мм).

Токарное дело

Измерение отверстий

Измерение неточных отверстий

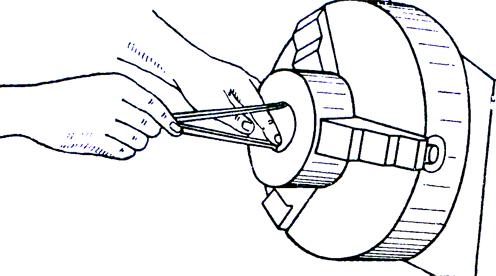

Измерение неточных отверстий производится при помощи обыкновенного или пружинного нутромера. Для измерения диаметра отверстия посредством этого инструмента вводят его правой рукой в измеряемое отверстие. Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Измерение нутромером диаметра отверстия.

Установив раствор нутромера, определяют величину его по измерительной линейке. Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от +0,2 до ±0,5 мм.

Отметим, наконец, что даже такая невысокая точность измерения нутромером, возможна лишь при исправном его состоянии. Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

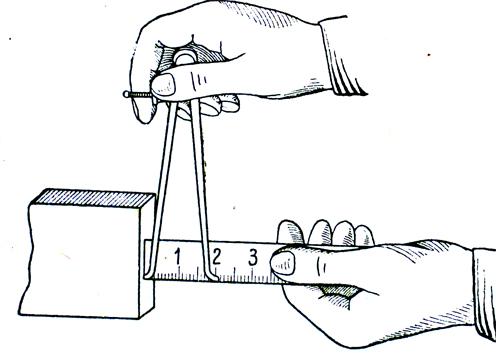

Определение величины раствора нутромера по измерительной линейке.

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем, причем используются его острые губки 1 и 2.

Измерение точных отверстий

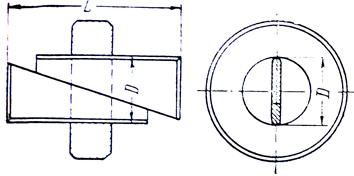

Измерение точных отверстий диаметром до 10 мм удобно производить посредством двух клиньев. Диаметр отверстия может быть измерен микрометром, или точным штангенциркулем прямо по клиньям в том месте, где поставлен размер D, или же его можно получить измеряя расстояние. В последнем случае необходима калибровка клиньев, для чего следует произвести ряд измерений соответственных величин D и L, что можно осуществить закладывая клинья в несколько калиброванных колец. Очевидно, что чем меньше угол наклона клиньев, тем точнее может быть измерен с их помощью диаметр отверстия.

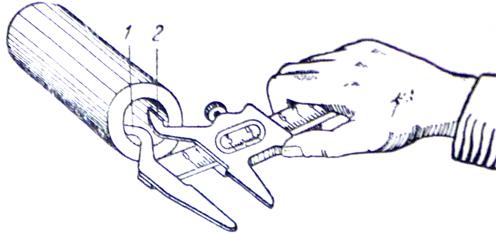

Измерение диаметра отверстия обыкновенным штангенциркулем.

Однако одновременно с уменьшением угла клиньев становится меньше область диаметров, покрываемая данной парой клиньев. Наиболее удобным, с практической точки зрения, является уклон клиньев 1:5. Клинья должны быть изготовлены из инструментальной стали и закалены. Применение таких клиньев ограничивается измерением сквозных отверстий в деталях небольшой длины.

Клинья для измерения точных отверстий.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя для этого закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Длина эта (обычно 10 мм) указывается на штангенциркуле. Тем не менее, однако, во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. Отметим в заключение, что при помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверить его цилиндричность (отсутствие конуса), что во многих случаях является совершенно необходимым.

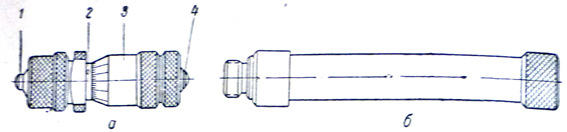

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. Микрометрический штихмас состоит из стебля 2, имеющего на одном конце наконечник 1 со сферической измерительной поверхностью и движущегося в стебле микрометрического винта со второй сферической измерительной поверхностью 4. Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, по шкале барабана 3, связанного с микрометрическим винтом.

Для увеличения пределов измерения микрометрического штихмаса к концу стебля могут присоединяться измерительные стержни различной длины, оканчивающиеся сферическими измерительными поверхностями.

Штихмас (а) и дополнительный измерительный стержень(б).

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений и поэтому с его помощью можно производить измерения с точностью до + 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, при пользовании обыкновенным микрометром.

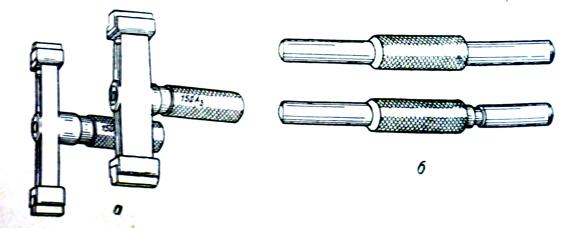

Предельные калибры-пробки (а) и предельные штихмасы (б).

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстия. Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости его, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером. Для проверки диаметров точных отверстий используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками, подобными показанной на рисунке (б). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (а) или предельными штихмасами (б). Один из инструментов каждого из этих типов является проходным, а другой не проходным.

Измерение глубоких отверстий

Общеупотребительными инструментами (кронциркулем и штангенциркулем) можно измерить только входную часть отверстия, что в рассматриваемом случае недостаточно. Поэтому измерение глубоких отверстий производится специальными инструментами.

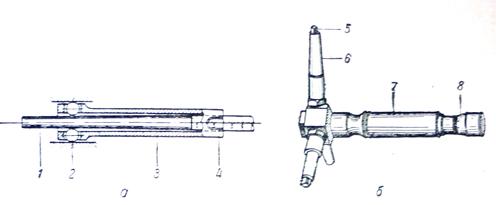

Инструменты для измерения глубоких отверстий.

При измерении отверстий небольших диаметров можно пользоваться инструментом, показанным на рисунке (а). Он состоит из трубки 5, в утолщенной левой части которой расположены три шарика 2. Внутри трубки 3 находится конический стержень 1, на правой цилиндрической части которого нанесены деления. На правом конце трубки 3 имеется вырез 4 с такими же фасками, какие имеются у обыкновенного штангенциркуля. На одной из этих фасок есть нулевой штрих.

Вкладывая инструмент в измеряемое отверстие, сначала отодвигают стержень 1 вправо настолько, чтобы шарики сблизились и головная часть инструмента могла войти в отверстие. После этого вдвигают стержень и делают отсчет по его шкале.

При сравнительно больших (свыше 60 мм) диаметрах отверстий пользуются специальными микрометрами (б). Такой микрометр имеет три измерительных стержня 5 со сферическими концами, причем каждый стержень может двигаться в трубчатой ножке 6, ввинченной в корпус микрометра. Под действием конического валика, расположенного внутри корпуса 7 микрометра, все стержни 5 могут иметь перемещение в радиальном направлении. Правый конец этого валика снабжен микрометрической резьбой и продольные перемещения его отсчитываются по шкале 8, как у обыкновенного микрометра.

СРЕДСТВА И МЕТОДЫ ИЗМЕРЕНИЯ ОТВЕРСТИЙ

К распространенным средствам измерения диаметра и длины отверстия относятся различные штангенинструменты: 1) штангенциркуль (см. рис. 4.1) — для измерения диаметра отверстия губками 1 и 2, а его длины глубиномером 6; 2) штангенглубиномер (см. рис. 4.10, в и 4.11) — для измерения глубины отверстия; 3) штан- генрейсмус (рис. 4.12). Последний используют при измерении высоты изделий с большими диаметрами отверстий (до 2,5 м). Основные характеристики штангенциркулей приведены в табл. 4.1—4.3, штангенглубиномеров — в табл. 4.10, штангенрейсмусов — в табл. 4.11.

Основные характеристики штангенглубиномеров типа ШГ

Диапазон измерений, мм

Значение отсчета по нониусу, мм

Примечание. Нормальные штангенглубиномеры обозначают ШГ, с острием — 2ШГ, с уступом — ЗШГ.

Основные характеристики штангенрейсмусов типа ШР

Диапазон измерений, мм

Значение отсчета по нониусу, мм

7 — основание; 2 — зажим рамки; 3 — рамка; 4 — зажим рамки микрометрической подачи; 5 — рамка микрометрической подачи; 6 — штанга; 7 — гайка и винт микрометрической подачи; 8— нониус

Рис. 4.12. Штангенрейсмус:

подачи; 10 — зажим рамки

К микрометрическим средствам измерения, используемым для контроля внутренних размеров, относятся микрометрический глубиномер (рис. 4.13) и микрометрический нутромер (рис. 4.14).

Рис. 4.13. Микрометрический глубиномер:

7 — основание; 2 — микрометрическая головка; 3 — стопор; 4 — сменные измерительные стержни; 5 — установочная мера

Рис. 4.14. Микрометрический нутромер:

Микрометрические нутромеры, предназначенные для измерения отверстий больших диаметров, имеют относительно большую массу, поэтому процесс измерения ими осуществляют двое рабочих. В табл. 4.12 приведены основные характеристики микрометрических нутромеров.

Основные характеристики микрометрических нутромеров с ценой деления 0,01 мм

С индикаторной головкой

Для измерений размеров отверстий диаметром до 1000 мм служат индикаторные нутромеры. Индикаторные нутромеры с ценой деления 0,01 мм изготавливают с пределами измерения

6. 1000 мм. Их основные характеристики приведены в табл. 4.13.

Основные характеристики индикаторных нутромеров с ценой деления 0,01 мм

Диапазон измерений, мм

Наибольшая глубина измерения, мм

Перемещение измерительного стержня, мм

Индикаторные нутромеры повышенной точности (рис. 4.15) служат для более точного измерения отверстий диаметром 1,5. 200 мм. Их основные характеристики приведены в табл. 4.14.

Рис. 4.15. Индикаторный нутромер повышенной точности:

7 — упор; 2 — корпус; 3 — разрезное кольцо; 4 — гайка; 5 — стопорный винт; 6 — игла; 7 — измерительная вставка; 8 — центрирующие шарики; 9 — измерительные шарики

Основные характеристики, мм, индикаторных нутромеров повышенной точности

Калибр-пробки применяют в серийном и массовом производстве для контроля отверстий. Их изготовляют двусторонними (полными) для отверстий диаметром до 100 мм (рис. 4.16) и односторонними (неполными) для отверстий диаметром свыше 100 мм. Предельные размеры рабочих калибр-пробок для номинальных размеров отверстий до 180 мм определяют по следующим формулам:

где ЯПр(наиб)> ЯПР(наим)> ^пр(изн) — размеры проходной калибр-пробки соответственно наибольший, наименьший и в результате изнашивания; ^нЕ(наиб)’ ^нЕ(наим)

размеры непроходной калибр-пробки соответственно наибольший и наименьший; Dmax, Dmin — соответственно наибольший и наименьший предельные размеры отверстия; Н — допуск на изготовление проходного и непроходного калибров; Z — отклонение середины поля допуска на изготовление проходного калибра относительно наименьшего предельного размера отверстия Z)min; Y — допустимый выход изношенного калибра за границу поля допуска.

Рис. 4.16. Калибр-пробка:

а — двусторонняя с насадками; б — со вставками с коническим хвостовиком

Контроль конических отверстий осуществляется конусными калибр-пробками (рис. 4.17). Со стороны большого диаметра конусной калибр-пробки нанесены риски, соответствующие допуску базового расстояния. Торец проверяемой конической втулки при сопряжении с калибром не должен выходить за пределы рисок на калибре. Если это условие нарушено, то значение угла конуса детали выходит за допустимые пределы.

Рис. 4.17. Конусная калибр-пробка

На практике применяют комплексный метод контроля конусности и отклонений от прямолинейности и круглости внутренних конусов калибрами с помощью краски. На калибр-пробку наносят слой краски и вводят в коническое отверстие. Поворачивая ее на 3/4 оборота, по отпечатку краски определяют правильность изготовления конуса втулки. Но этим методом не устанавливают значения отклонений. По следам краски определяют степень прилегания конических поверхностей.

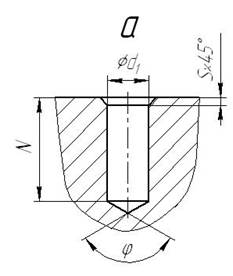

Расчет размеров глухих резьбовых отверстий

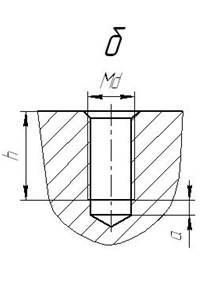

Глухое резьбовое отверстие выполняется в следующем порядке: сначала высверливается отверстие диаметра d1 под резьбу, затем выполняется заходная фаска Sx45º (рис. 8,а) и, наконец, нарезается внутренняя резьба d (рис. 8,б). Дно отверстия под резьбу имеет коническую форму, а угол при вершине конуса φ зависит от заточки сверла. При проектировании принимается φ = 120º (номинальный угол заточки сверл). Вполне очевидно, что глубина резьбы должна быть больше длины ввинчиваемого резьбового конца крепежной детали. Между окончанием резьбы и дном отверстия тоже остается некоторое расстояние а, называемое «недорез».

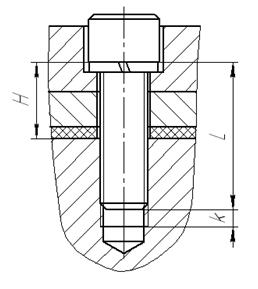

Из рис. 9 становится ясен подход к назначению размеров глухих резьбовых отверстий: глубина резьбы h определяется как разница стяжной длины L резьбовой детали и суммарной толщины H притягиваемых деталей (может быть одна, а может быть их и несколько), плюс небольшой запас резьбы k, обычно принимаемый равным 2-3 шагам Р резьбы

Рис. 8. Последовательность выполнения глухих резьбовых отверстий

Рис. 9. Крепление винтом в сборе

Некоторое отличие расчета размеров резьбового отверстия под шпильку состоит в том, что ввинчиваемый резьбовой конец шпильки не зависит от ее стяжной длины и толщин притягиваемых деталей. Для представленных в задании шпилек ГОСТ 22032-76 ввинчиваемый «шпилечный» конец равен диаметру резьбы d, поэтому

Полученные размеры следует округлить до ближайшего большего целого числа.

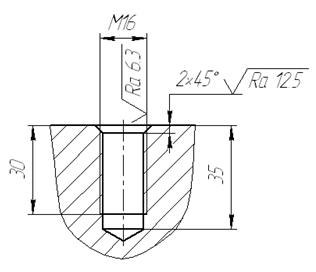

Окончательное изображение глухого резьбового отверстия с необходимыми размерами приведено на рис. 10. Диаметр отверстия под резьбу и угол заточки сверла на чертеже не указывают.

Рис. 10. Изображение глухого резьбового отверстия на чертеже

В таблицах справочника приведены значения всех расчетных величин (диаметры отверстий под резьбу, недорезы, толщины шайб и пр.).

Необходимое замечание: применение короткого недореза должно быть обосновано. Например, если деталь в месте расположения в ней резьбового отверстия недостаточно толстая, а сквозное отверстие под резьбу может нарушить герметичность гидравлической или пневматической системы, то конструктору приходится «ужиматься», в т.ч. укорачивая недорез.

Измерение параметров дисков.

Но чтобы измерять не все параметры, часть из них можно прочитать в инструкции по эксплуатации по вашему автомобилю или на запасном колесе, если машина укомплектована «литым» (из алюминиего сплава) полноразмерным запасным колесом (таким же, как и все остальные колёса, которые стоят на машине). Для этого нужно вынуть колесо из багажника и прочитать надписи на внутренней стороне диска.

Если же у вас машина укомплектована «докаткой», то необходимо снять одно колесо с машины, если там стоят «литые» диски.

На обычных «стальных» дисках, как правило, изнутри не написаны параметры диска и маркируются они по внутреннему заводскому коду, который позволяет узнать параметры диска только у официального дилера автомобиля или производителя дисков.

Осмотрим внимательно надписи на «литом» диске изнутри:

1. Ширина диска

2. Диаметр диска

На большинстве литых дисков указывается три параметра, это «вылет», «ширина диска» и «диаметр диска». Ширина диска обычно обозначается вот так: 5,5J х 13 или 5 1/2J х 13, где 5 и 1/2 — значение ширины диска – 5,5 дюймов, а 13 – диаметр диска в дюймах.

3. Вылет диска (ЕТ)

Вылет (или как его ещё называют «вынос диска») обычно обозначается двумя буквами ET или надписью OFFSET и далее идут параметры выноса, например, ET35 или OFFSET 35, где 35 – это значение вылета в миллиметрах.

Если эти параметры нашлись на диске, то нам остаётся узнать только три параметра:

4. Количество крепёжных отверстий под болты или гайки, которыми крепится диск к машине

5. Диаметр, на котором расположены эти крепёжные отверстия (PCD)

Посчитать количество отверстий под болты не составляет проблем, обычно их бывает — 3, 4, 5 или 6.

Диаметр, на котором они расположены иногда «выбит» изнутри диска, как показано на рисунке:

К сожалению, иногда не очень понятно где именно написаны эти цифры значения PCD, поскольку каждый производитель дисков может их написать в разных местах или не написать совсем. Поэтому нам понадобится Штангенциркуль или обычная линейка.

Нужно измерить расстояние между центрами дальних отверстий, расположенных напротив друг друга, как показано на рисунках:

Измерения нужно проводить с высокой точностью, поскольку существуют очень близкие значения, (например, 98 и 100 или 110 и 112) и которые нельзя ставить одни вместо других!

Для большей уверенности в измерениях, мы приводим таблицу применяемости различных значений PCD к маркам автомобилей. Например, если у вас автомобиль Мерседес, а при измерении получилось 111 мм, то реальное значение равно 112 мм, поскольку Мерседес не делает дисков ни 110 ни 111 мм.

98 – Lada, Alfa-Romeo, Citroen, Fiat, Lancia, Peugeot, Seat, Skoda.

100 — Audi, BMW, Cooper, Chevrolet, Chrysler, Citroen, Daewoo, Daihatsu, Fiat, Honda, Hyundai, Jeep, Kia, Mazda, Mitsubishi, Nissan, Opel, Peugeot, Proton, Renault, Rover, Seat, Skoda, Subaru, Suzuki, Toyota, Volkswagen.

108 — Audi, Citroen, Ford, Jaguar, Landrover, Mazda, Peugeot, Renault, Saab, Volvo.

110 — Fiat, Opel, Saab, Alfa-Romeo.

112 — Audi, Chrysler, Ford, MCC-Smart, Mercedes-Benz, Seat, Skoda, Volkswagen.

114.3 — Chevrolet, Chrysler, Citroen, Jeep, Daewoo, Daihatsu, Dodge, Fiat, Ford, Honda, Hyundai, Kia, Lexus, Landrover, Mazda, MCC-Smart, Mitsubishi, Nissan, Peugeot, Renault, Rover, Subaru, Suzuki, Toyota, Volvo.

115 — Chevrolet, Chrysler, Opel.

118 — Citroen, Fiat, Nissan, Opel, Peugeot, Renault.

120 — BMW, Hyundai, Volkswagen.

120.7 — Jaguar.

Грузовые и внедорожники:

127 — Jeep.

130 — Audi, Citroen, Fiat, Mercedes-Benz, Nissan, Opel, Peugeot, Porsche, Renault, Volkswagen.

139.7 — Jeep, Daihatsu, Ford, GMC, Hyundai, Isuzu, Kia, Lada-Niva, Mazda, Mitsubishi, Nissan, Opel, Ssangyong, Suzuki, Toyota.

150 — Lexus, Toyota.

160 — Ford, Opel, Renault.

161 — Mercedes-Benz, Volkswagen.

165.1 — Landrover.

170 — Opel, Renault.

180 — Ford.

205 — Mercedes-Benz, Volkswagen.

6. Диаметр отверстия под ступицу (DIA)

На многих дисках центральное отверстие под ступицу имеет больший диаметр, чем ступица и диск центруется специальным пластиковым кольцом (на фото переходное кольцо 67,5мм на 56,1мм)

Если же диск оригинальный (или обычный стальной), то на нем нет переходного кольца и он центруется центральным отверстием самого диска. И его можно тоже измерить обычной линейкой или Штангенциркулем.