как узнать размер коренных вкладышей

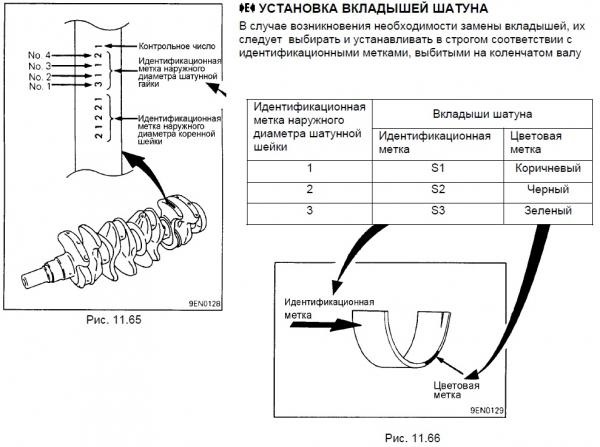

Теория. Подбор шатунных и коренных вкладышей на примере двигателя 4G93

Итак, начнем подбор вкладышей на примере двигателя 4G93.

Первое, что необходимо сделать — это обратиться к мануалу.

Стало понятно, что надо найти на коленвале метки, по которым будем подбирать вкладыши.

Вот такие метки оказались на моем коленвале:

Мы видим два ряда цифр:

2 3 3 2 3

2 2 2 2 1

Согласно мануалу верхние цифры нужны для подбора коренных вкладышей, нижние цифры для — шатунных.

Во второй строке крайняя цифра 1 — контрольная цифра, чтобы нам не спутать какие цифры к чему относится.

Итак в нашем случае все шатунные вкладыши будут одинаковыми (2 2 2 2), что соответствует идентификационной метке STD2 или черной цветовой метке.

Заказываем вкладыши под номером MD343139 — 4шт.

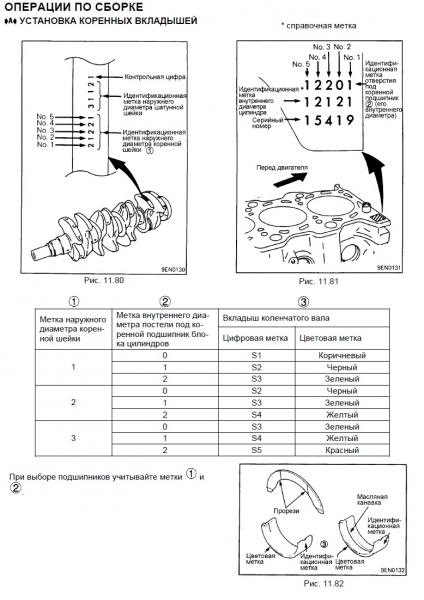

Теперь переходим к коренным вкладышам.

Тут все немного сложнее, т.к. необходимо учитывать метки как на коленвале, так и на блоке цилиндров.

Для начала опять обращаемся к мануалу.

Из мануала понятно, что часть работы мы уже проделали — нашли метки на коленвале. Теперь ищем метки на блоке цилиндров.

На блоке цилиндров мы видим три ряда цифр и букв:

1 1 2 2 2

3 B B B B

1 1 7 1 3

Нам нужен первый ряд цифр. Итого мы имеем следующие метки:

на коленвале — 2 3 3 2 3

на блоке цилиндров — 1 1 2 2 2

Согласно таблице из мануала получается:

для первой коренной шейки (метки 2 2) нужен вкладыш STD4 — желтый

для второй коренной шейки (метки 3 2) нужен вкладыш STD5 — красный

для третьей коренной шейки (метки 3 2) нужен вкладыш STD5 — красный

для четвертой коренной шейки (метки 2 1) нужен вкладыш STD3 — зеленый

для пятой коренной шейки (метки 3 1) нужен вкладыш STD4 — желтый

Заказываем:

1052A439 STD3 зеленый — 1шт.

1052A440 STD4 желтый — 2шт.

1052A441 STD5 красный — 2шт.

Проверка состояния и подбор вкладышей коренных и шатунных подшипников коленчатого вала

Проверка состояния и подбор вкладышей коренных и шатунных подшипников коленчатого вала

Проверка состояния

|

Выход подшипников из строя может происходить вследствие недостатка смазки, попадания частиц грязи, перегрузок двигателя и развития коррозии. Вне зависимости от характера дефектов, причина повреждения вкладышей должна быть устранена в процессе выполнения капитального ремонта двигателя во избежание рецидива.

Для осмотра извлеките вкладыши подшипников из своих постелей в блоке двигателя/нижних головках шатунов и коренных/шатунных крышках и разложите их в порядке установки на чистой рабочей поверхности. Организованность размещения вкладышей позволит привязать характер выявленных дефектов к состоянию соответствующих шеек вала.

Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри блока в процессе сборки агрегата, либо проникнуть через фильтры или систему вентиляции картера. Все частицы, попадающие в двигательное масло, в конечном итоге, рано или поздно, оказываются в подшипниках. Часто в мягкий материал вкладышей внедряются металлические опилки, образующиеся в процессе нормального срабатывания внутренних компонентов двигателя. Велика вероятность присутствия в подшипниках следов абразива, в особенности, когда не было уделено должное внимание чистке блока после завершения восстановительного ремонта двигателя. Вне зависимости от способа, которым посторонние частицы попадают в двигатель, в результате они с высокой степенью вероятности оказываются внедренными в мягкую поверхность вкладышей подшипников коленчатого вала и легко выявляются при визуальном осмотре последних. Крупные частицы обычно не задерживаются во вкладышах, но оставляют на их поверхности и поверхности шеек вала заметные следы в виде царапин, каверн и задиров. Наилучшей гарантией от такого рода неприятностей является ответственное отношение к чистке компонентов после завершения капитального ремонта двигателя и тщательности соблюдения чистоты при сборке. Частая регулярная смена двигательного масла также позволяет существенно продлить срок службы подшипников.

Масляное голодание может являться следствием нескольких различных, но часто взаимосвязанных явлений. Так, перегрев двигателя ведет к разжижению моторного масла и вытеснению его из рабочих зазоров подшипников. Недостаток смазки подшипников может объясняться чрезмерной величиной рабочих зазоров, а также обычными утечками (внутренними или наружными). Часто встречающейся причиной вытеснения масла из зазоров подшипников является постоянное превышение оборотов двигателя. Нарушение проходимости маслотоков (обычно связанное с неправильным совмещением отверстий при установке компонентов) также ведет к сокращению подачи смазки к подшипникам. Типичным результатом масляного голодания является полное или локальное вытирание/выщербливание поверхностного слоя вкладышей с металлической подложки. При этом рабочая температура может подниматься до такого уровня, что подложка в результате перегрева приобретает голубоватый оттенок.

Существенное влияние на срок службы подшипников оказывает также свойственная владельцу автомобиля манера вождения. Движение с малой скоростью на повышенной передаче приводит к значительным перегрузкам подшипников, сопровождающимся вытеснением масляной пленки из их рабочих зазоров. Такого рода перегрузки приводят к повышению пластичности вкладышей и возникновению трещин в поверхностном слое (усталостная деформация). При этом поверхностный материал начинает крошиться и отделяться от стальной подложки. Эксплуатация автомобиля в городском цикле (частые поездки на короткие расстояния) ведет к развитию коррозии подшипников вследствие того, что недостаточный разогрев двигателя влечет за собой выпадение конденсата и выделение химически агрессивных газов. Данные продукты скапливаются в двигательном масле, формируя шлаки и кислоты. При попадании такого масла в подшипники агрессивные вещества способствуют развитию коррозии вкладышей.

Неправильная установка вкладышей в процессе сборки двигателя также может явиться причиной быстрого их разрушения. Слишком тугая посадка не обеспечивает требуемую величину рабочего зазора подшипников, что приводит к их масляному голоданию. Результатом попадания под вкладыши (в процессе их установки) посторонних частиц является образование возвышений, поверхностный слой с которых быстро вытирается.

Подбор вкладышей

В случае износа или повреждения вкладышей коренных подшипников, а также, когда не удается добиться правильной величины рабочего зазора (см. Раздел Установка коленчатого вала и проверка рабочих зазоров коренных подшипников или Установка шатунно-поршневых сборок и проверка величины рабочих зазоров в шатунных подшипниках коленчатого вала), ситуация может быть исправлена описанным ниже способом, путем подбора и установки новых вкладышей. Если коленчатый вал подвергался проточке, он должен быть укомплектован вкладышами соответствующих ремонтных (с принижением) размеров (в этом случае приведенная ниже процедура производиться не должна). Обычно подбор вкладышей осуществляют специалисты, производившие проточку шеек вала. Вне зависимости от методики определения требуемого размера вкладышей рабочие зазоры подшипников должны быть затем проверены с применением измерительного набора Plastigage (см. ниже).

|

Коренные подшипники

1. При необходимости подбора новых вкладышей СТАНДАРТНОГО размера выбирайте тот, который имеет ту же цветовую маркировку, что и старый.

|

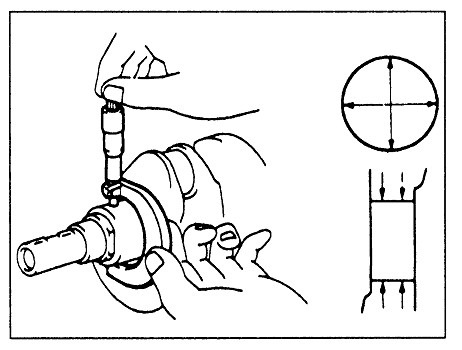

3. Также проверьте маркировку класса коренных подшипников собственно на валу.

|

|

Шатунные подшипники

1. При подборе новых вкладышей СТАНДАРТНОГО размера ориентируйтесь на цветовую маркировку снимаемых с автомобиля компонентов.

2. В случае утраты цветового кода на старых вкладышах, отыщите маркировку на нижних головках шатунов. Метка в виде цифры характеризует размерный класс шатунного подшипника (не следует путать ее с номером цилиндра).

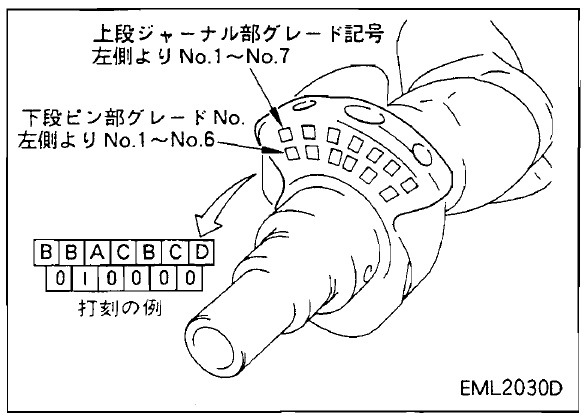

3. Проверьте также литерные метки собственно на валу, определяющие размер соответствующих шатунных шеек (см. сопроводительную иллюстрацию).

Идентификационная карта выбора вкладышей коренных подшипников коленчатого вала для двигателей V6

|

|

4. При подборе новых вкладышей воспользуйтесь соответствующей идентификационной картой цветовой маркировки подшипников.

Идентификационная карта выбора вкладышей шатунных подшипников коленчатого вала для двигателей V6- используйте маркировку, нанесенную на щеки кривошипов и соответствующие шатуны, например: маркировка D4 подразумевает необходимость установки вкладышей коричневого цвета (обратите внимание, что в некоторых случаях требуется установка комбинации вкладышей двух различных цветов)

|

Все подшипники

Помните, что окончательным параметром, определяющим правильность подбора вкладышей, является результат измерения рабочих зазоров в подшипниках. С любыми вопросами смело обращайтесь к представителям фирменных сервис-центров компании Honda.

Эпопея с замерами коленчатого вала и сопрягающимся с ним частей.

Всем привет! Я снова в «эфире». Фотографий будет не много, если они вообще будут. Будет много буковков.

И так, о чём это я — о размерах коленчатого вала. Зачем мне это? Ну дотошен я до делов. Решил я поменять вкладыши коленчатого вала, коренные и шатунные. Всего их набирается 7 коренных + 6 шатунных = 13 пар. В умном букваре по мотору указаны допустимые размеры вала. И составляют они ø47.961-ø47.974 мм. для шатунной шейки и ø54.951-ø54.975 мм. для коренной. Естественно, что максимальный размер это наверное идеальный вариант, но таковой наверное только на чертежах. Как известно, но даже с самыми современными станками человечество не способно создать 2 и более абсолютно одинаковый деталей. В этой связи даже новый коленчатый вал с завода имеет некие допуски, о чём производитель под шильдиком Nissan информирует нас на первом противовесе коленчатого вала в виде буквенного кода из 7 букв от A до D о коренных шейках и цифровой код из 6 цифр 0 и 1 о шатунных шейках.

Почти та же система присутствует на на блоке и шатунах, но мне они сейчас не особо интересны. О них как-нить в другой раз. Я надеюсь. Упомянем только что размеры коренных «сёдел» ø58.645-ø58.672 мм., а отверстие в шатунах ø51.000-ø51.013 мм. Ну, вернёмся к нашим баранам.

Дабы скомпенсировать погрешности изготовления деталей создан целый ряд вкладышей с разными размерами — в народе с разным наполнением. Цель очень проста — добиться максимально равного масляного зазора между всеми шейками да так, чтобы он был в пределах допуска, который в свою очередь так же оговорен мануалом и составляет 0.028-0.047 мм. Для этого существует аж целых 7 разных стандартных коренных вкладышей коленчатого вала. Все они идут с шагом 0.003 мм с толщинами от 1.818 мм до 1.839 мм.

И так мы имеем «все» размеры. Рассмотрим простой пример:

Имеем идеальный блок с минимально возможным размером коренного седла: ø58.645 мм.

И идеальный коленчатый вал с максимальным размером коренной шейки: ø54.975 мм.

Представим что у нас нет рекомендаций завода на торце коленчатого вала и блока в виде буквенного кода и считаем нужный вкладыш.

Напоминаю что целевой масляный зазор должен быть в диапазоне 0.028-0.047 мм. я решил остановится на среднем 0.038 мм.

И расчёт я вижу себе так:

(Диаметр (диаметр

седла в — коренной

блоке)- шейки)

——————————— — (масляный зазор) = (расчётная толщина вкладыша)

2

или оно же в цифрах:

58.645 — 54.975

——————— — 0.038 = 1,797 мм.

2

Таким образом расчётный вкладыш должен быть 1,797 мм. теперь обращаемся к таблице имеющихся вкладышей, в ней ближайший с такими размерами это STD0, но правда его размер объявлен как 1.818 — 1.821 мм. Вот тут у меня конечно ступор, такой случай будет иметь «меньший» масляный зазор, чем должен быть, в худшем случае всего 0.014 мм. (наталкивает на мысль что я лишний раз где-то разделил на 2), а может быть просто не удачный пример. Но смысл и математика понятна. Кстати в мануале есть таблица какие вкладыши нужно использовать при тех или иных размерах бала и блока.

О теории вроде всё. Я думаю не стоит акцентировать внимание на подборе шатунных вкладышей. Там всё так же. Теперь о практике на примере моего вала и блока. Я не в состоянии измерить размер с точностью до 0.001 мм. Точность моего микрометра кончается на 0.01 мм. И как пример берём первую коренную шейку, которая в результате замера имеет размер ø54.948±0.002мм. где ±0.002мм. я предполагаю «на глаз» ибо рисочки не совпадают идеально с 45ой полоской микрометра, а чуть ниже. Сам процесс измерения цилиндра микрометром меня ставит в тупик. Старался измерить его максимально «правильно», т.е. в диаметре в 4х измерениях и всё равно это всё ещё очень сложно для меня.

Как видно из измерения размер моей шейки меньше меньшего допуска, но не на много. На коленчатом валу набита буковка B, которая подразумевает размер шейки в диапазоне ø54.969-ø54.963 мм. чего у меня явно не получается. Неужели такой износ? Или до меня его уже шлифовали? В любом случае мой размер шейки

ø54.950мм. размер седла в блоке в этом месте маркирован буквой С или ø58.663-ø58.657 мм. блок я ещё не замерял, но надеюсь ему ничего не могло случится, ибо в теории вкладыши там не крутятся, если только до меня их там не провернули и не задрали, а потом не точили.

Таким образом вкладыш который мне нужен в этом месте будет опираясь на таблицу STD5 с размерами 1.833-1.836 мм. Или по по факту масляный зазор получится 0,039мм. что вписывается в допуск.

Теперь вопрос ради чего я всё это затеял: ПРАВИЛЬНО?! Почему размер измеряемый мной так разнится с «заложенным»? Вал уже ремонтировали? Или он так износился?

Правильны ли мои действия? Только не говорите что я сильно заморачиваюсь, я это слышал уже и не раз. Я ещё не измерял вкладыши, которые стоят у меня в моторе, нет у меня микрометра от ноля 🙂 Но я к этому обязательно вернусь 🙂

Это всё я делал, дабы попробовать по методу «как правильно» или «как надо». Как только выйду на выходные съезжу и куплю «Plastigage» и ещё проведу замеры ей, на текущих вкладышах.

Как-то так. Всем ПИС! 🙂

Nissan Skyline 1999, двигатель бензиновый 2.5 л., 280 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Nissan Skyline, 1998

Nissan Skyline, 1999

Nissan Skyline, 1998

Nissan Skyline, 2001

Комментарии 19

Я тоже сегодня для себя Америку открыл:

зазор — это разница между отверстием и валом, т.е. пока вал свободно лежит на шейке.

Так сказано в методичке к лабе МАДИ lib.madi.ru/fel/fel1/fel15M423.pdf

(см. стр.5 рис.3)

Какой микрометр для измерения ты использовал?

Ещё с совка остался с завода. Даже номерной 🙂 В гараже лежат в деревянной коробочке с калибрами 🙂

искал в нете размеры шеек коленвала VQ25det, попал сюда, эта запись про него?!

Щитаю что в данном случае, когда не видно устрашающих следов износа ни на шейке ни на вкладыше (он там на фото даж матовый еще), не видно рисок на шейках, достаточно просто посмотреть что там написано на вкладыше, STD он или кто, и заказать комплект точно такихже.

Для особых параноиков перед заказом промерить этот комплект пластигагой и на этом угомонится.

Насчет размера шейки при измерении микрометром: это для начала надо узнать погрешность микрометра из его паспорта, и никогда не предполагать погрешность «на глаз, и + столько то, потому что риски не совпали».

А вспомнил, на не нео, 0,032-0,047, поэтому заморочился

взял комплект ацл hx и пластигага, зазор получился 0,05-0,07, на сток ацл везде получался 0,032 при биении полена 0,01 посчитал его маловатым. Ну и теперь масло только 10 60

а вал не точили и это не износ, скорее всего это не калиброванный инструмент, да и точности (цена деления) его маловато, да и по большому счету увеличение зазора на 20 микрон это не страшно. Но это не важно, главное в подшипнике измерить не значения диаметров, а величину зазора, повторюсь — удобнее и точнее пластигагой.

Я ему говорил, что это полный анонизм но он написал выше, что дотошный!Этим все сказано. Есть формула 2+2=4 вот по этому букварю и учит, а можно 2х2=4 смысл не меняется но подругому считается!Так и Алексей считаю надо забрать у него книгу по СКУЛЕНЫ легче жится будет!А так то молодец не укаждого терпения хватит)))Это без условно плюс, только зачем делать лишнии телодвиженее, ну может ему так легче!))))Молодец делай дальше!

Я ему говорил, что это полный анонизм но он написал выше, что дотошный!Этим все сказано. Есть формула 2+2=4 вот по этому букварю и учит, а можно 2х2=4 смысл не меняется но подругому считается!Так и Алексей считаю надо забрать у него книгу по СКУЛЕНЫ легче жится будет!А так то молодец не укаждого терпения хватит)))Это без условно плюс, только зачем делать лишнии телодвиженее, ну может ему так легче!))))Молодец делай дальше!

Не в обиду, но я много смешных вещей от тебя слышал. И я предпочту тот подход, который уже начал и продолжу заниматься ОнАнизмом.

Если вам сложно понимать эту науку, ну как хотите. Для меня это само собой разумеющееся и понимается легко.

Может что то и говорил смешное.)))Да ты меня хоть ху…м на зови только не облизывай)))) Только есть такое понятие как допуски и посадки и в этих приделах можно работать.Я не говорю что это не правильно, просто зачем усложнять себе жизнь?

а вал не точили и это не износ, скорее всего это не калиброванный инструмент, да и точности (цена деления) его маловато, да и по большому счету увеличение зазора на 20 микрон это не страшно. Но это не важно, главное в подшипнике измерить не значения диаметров, а величину зазора, повторюсь — удобнее и точнее пластигагой.

Калибры 25 и 50 измеряются точно. Поигрался на шайбах, там тоже все ровно. Получается все же 2 сотки

Моя ИМХО:

1. Вообще зазор в подшипнике коленвала бензинового движка может быть от 0,02 до 0,08 мм…ну для форсированного движка до 0,05. И не стоит как показывает практика гнаться за минимальным.

2. Ряд стандартных вкладышей имеет технологический разброс толщины, в общем соседние размеры отличаются на 0,003 мм. Да, на заводе (НИССАН) при сборке заморачиваются подбором и достигают среднего и наиболее одинакового зазора по всему валу. Стоит ли это делать при ремонте? ИМХО нет.

я считал для своего движка — при любом стандартном вкладыше зазор гарантированно получается в диапазоне 0,02 — 0,08 мм, при условии отсутствия износа коленвала.

3. При использовании ремонтных вкладышей, они вообще продаются комплектом и имеют разброс между собой намного более 0,003 мм, поэтому нет возможности регулировать зазор с таким шагом, и ничего, ездят же такие движки. Зазор укладывается в норму, при этом производитель это допускает, так как продает ремонтные вкладыши.

4. Вопрос погрешности. Главное в подшипнике это величина зазора, поэтому зазор нужно мерить относительным методом. Не нужно измерять диаметр вала и диаметр отверстия и производить вычисления, так как при этом погрешность будет еще больше, чем цена деления приборов. Нужно микрометр установить на вал, на цифирь даже не смотреть, зафиксировать его, снять, по нему откалибровать нутромер на ноль и уже потом измерять зазор в подшипнике, помещая нутромер в отверстие. При цене деления прибора 0,01мм погрешность будет минимальна при таком методе, но для измерения величины зазора (к примеру 0,03мм) все равно ИМХО высока. Поэтому рулит пластигага:

5. Точность пластигаги видна на аватаре к моей машине и позволит измерить зазор с достаточной (для практики) погрешностью. Более того, мануал рекомендует использовать именно неё Купить можно на экзисте. коды есть тут: aeronav.spb.ru/prominEnt_FAQ.html

Также с помощью пластигаги можно косвенно оценить кривизну коленвала.

В общем метода ремонта мне видится такая: За копейки покупается пластигага, помещается в подшипники, сразу видно, зазор во всех подшипниках и косвенно его кривизна. Далее если зазор в каком то подшипнике привышает 0,08 колено шлифуется в ремонт, и после сборки с ремонтными вкладышами контролируется зазор (случается брак у вкладышей). если зазор нигде не превысил 0,08мм покупается набор стандартных вкладышей и тупо меняется. зазор гарантированно будет нормальным. Плюс в том, что комплектом вкладыши стоят на порядок дешевле и есть дубли. Например для тойоты это тайхо — то же самое лежит в оригинальной корбке, только отобранное на заводе с шагом 0,003мм, за что собственно и дерет деньги та же тойота.

Когда выбор вкладышей есть — это прекрасно. В моём случае всё упёрлось в отсутствие таковых. Но и двигатель у меня постарше лет на 20))) В итоге буду плясать от внутренних размеров после установки ремонтных вкладышей, при перешлифовке колена.

садомазохист блин) голова и руки работают на отлично у тебя, молодец)

Пластигага точно скажет, прав ты или нет.

пласигага ничего не скажет, очень относительная точность, +/- 1 сотка, а то и более)))

Но ей можно померить, в допуске ли ты или уже нет.