как узнать размер вкладышей ваз 21083

Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

Перед ремонтом, для очистки каналов системы смазки коленчатого вала двигателей ВАЗ необходимо удалить заглушки каналов. Затем обработать гнезда заглушек зенкером, тщательно промыть каналы бензином и продуть их сжатым воздухом. Оправкой следует запрессовать новые заглушки и для большей надежности зачеканить каждую заглушку в трех точках керном.

Ремонт коленчатого вала двигателей ВАЗ, контролируемые размеры и зазоры, допуски биения шеек коленвала, шлифование шеек, дефекты и толщина вкладышей.

Если обнаружены трещины на коренных или шатунных шейках и на щеках коленчатого вала, его требуется заменить. Мелкие задиры, царапины, забоины и риски на шейках и поверхностях коленчатого вала двигателей ВАЗ, сопрягаемых с рабочими кромками сальников, нужно зачистить и заполировать. При износе более 0,03 мм или овальности более 0,03 мм, а также при наличии значительных задиров и рисок, шейки следует отшлифовать.

Зазор между вкладышами и шейками коленчатого вала двигателей ВАЗ можно проверить расчетом, измерив детали, либо с помощью пластмассовой, оловянной или свинцовой проволоки.

Для этого необходимо сделать следующее.

1. Тщательно очистить рабочую поверхность вкладышей и шеек.

2. Установить шатун на шейке коленчатого вала согласно нумерации.

3. Поместить отрезок проволоки на поверхность шатунной шейки.

4. Установить крышку с вкладышем на шатун и затянуть гайки моментом 51 Нм (5,2 кгсм).

5. Поместить отрезок проволоки на поверхность коренной шейки.

6. Установить крышку с коренным вкладышем и затянуть болты моментом 80,4 Нм (8,2 кгсм).

7. Снять крышки.

8. По толщине сплющенной проволоки определить величину зазора.

Если зазор меньше предельного, прежние вкладыши можно использовать снова. При зазоре, большем чем допустимый, необходимо заменить вкладыши новыми. Если зазор больше предельного, то возможно использование номинальных или ремонтных вкладышей без шлифовки коленчатого вала.

Но если заменить вкладыши без перешлифовки коленчатого вала, то срок их службы составит половину срока службы новых. При благоприятных условиях эксплуатации удается еще раз установить новые вкладыши без перешлифовки вала, но они уже служат примерно треть срока новых. Так как зазоры велики и вкладыши разбиваются при перегрузках.

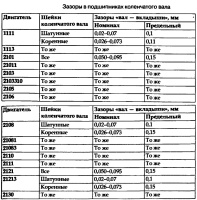

Зазоры в подшипниках коленчатого вала двигателей ВАЗ.

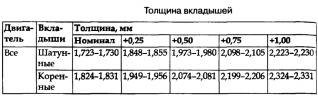

Если шейки коленчатого вала двигателей ВАЗ изношены и шлифуются до ремонтного размера, то устанавливают ремонтные вкладыши увеличенной толщины.

Установив коленчатый вал на призмы, индикатором проверяют:

— Биение коренных шеек.

— Биение посадочных поверхностей под звездочку, шкивы, маховик, подшипник первичного вала коробки передач.

— Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек.

— Биение торцевой поверхности фланца.

Допуски биения шеек коленчатого вала двигателей ВАЗ.

Если установлено биение коренных шеек, то нужно промерить их микрометром. Если эллипсности шеек нет, значит, вал погнут.

Коленчатый вал может быть погнут при:

— Прилипании и проворачивании вкладышей.

— Работе с разбитым и стучащим вкладышем шатуна.

— Заклинивании поршня.

— Обрыве шатуна.

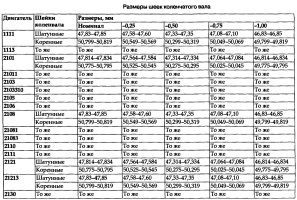

Размеры шеек коленчатого вала двигателей ВАЗ.

Контрольные параметры для коленчатого вала двигателей ВАЗ.

Два упорных полукольца, установленных по обе стороны заднего (на двигателях ВАЗ-1111 и 11113 — среднего) коренного подшипника, ограничивают осевое перемещение коленчатого вала. С передней стороны подшипника установлено сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое, желтого цвета. Полукольца могут изготавливаться нормальной толщины (2,310-2,360 мм) и увеличенной (2,437-2,487 мм).

Проверка осевого зазора между полукольцами и упорными поверхностями коленчатого вала двигателей ВАЗ осуществляется следующим образом.

1. Установить индикатор на магнитной подставке, уперев его шток в торец вала.

2. Вставить концы двух отверток между крайними щеками вала и стенками блока.

3. Перемещая вал отвертками, проверить по индикатору осевой зазор.

Проверка осевого зазора коленчатого вала двигателей ВАЗ.

Нормальный зазор для всех двигателей ВАЗ находится в пределах 0,06-0,26 мм. Если зазор больше максимально допустимого (0,35 мм), необходимо заменить упорные полукольца ремонтными, увеличенными на 0,127 мм.

Осевой зазор коленчатого вала можно проверить прямо на автомобиле. Осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по величине перемещения переднего конца вала.

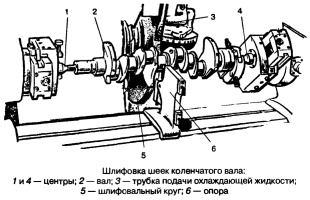

Шлифование шеек коленчатого вала двигателей ВАЗ.

Шейки шлифуют с уменьшением диаметра до ближайшего ремонтного размера. При шлифовании выдерживают размеры галтелей шеек, овальность и конусность коренных и шатунных шеек в пределах установленных норм. До завершения шлифовки вала приобретать вкладыши не стоит, так как неизвестен нужный размер.

В результате скручивания вала при работе и остаточной деформации возникает несоосность шатунных шеек, исправление которой при шлифовании может потребовать перехода не к очередному ремонтному размеру, а через него к следующему.

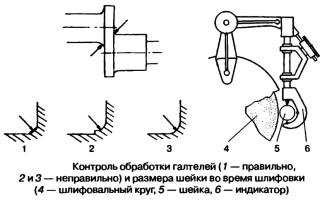

Контроль обработки галтелей шеек коленчатого вала двигателей ВАЗ.

Этого же может потребовать и брак шлифовщика, «запоровшего» одну из шеек. Ведь не всегда учитывают жесткость, материал, длину и вес вала, как это требуется при обработке. Кроме того, устанавливать вал для шлифовки следует только в центрах. При этом обработка ведется от базовых размеров и осей изготовителя, а также устраняется опасность прогиба вала.

Закрепление вала в патроне ведет к его деформации и отклонению от осей из-за неточности положения кулачков в самом патроне, несоосности патрона и задней бабки. В результате вместо прежних величин овальности, конусности, несоосности и биения шеек появятся новые, тоже превышающие допустимые. Вал лишь по виду будет выглядеть красиво.

Еще одна важная особенность. Вращение вала в станке должно быть в ту же сторону, что и при работе в двигателе. При трении шеек о вкладыши верхний слой металла шеек должен испытывать усилия в том же направлении, что и при обработке шеек. Иначе сопротивление трению возрастает из-за незаметных «волн» остаточного напряжения верхнего слоя металла от действия резца или шлифовального круга.

Хорошо отшлифованные шейки не должны иметь следов прижита. После шлифовки снова проверяются биение вала, овальность, конусность и размеры шеек. При небрежном шлифовании коренных шеек можно повредить поверхности, контактирующие с упорными шайбами.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм для всех двигателей. Для проверки необходимо выставить вал на призмах так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек.

Шлифовка шеек коленчатого вала двигателей ВАЗ.

Индикатором нужно проверить смещение в вертикальном направлении шатунных шеек второго, третьего и четвертого цилиндров относительно шатунной шейки первого цилиндра. На первой щеке коленчатого вала следует отмаркировать величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Шейки и места, контактирующие с сальниками, необходимо отполировать. Чистота поверхности должна быть примерно 0,2-0,4 мкм, так как сальники работают долго лишь при шероховатости не более Ra = 0,16-0,32 мкм и овальности вала до 0,05 мм.

Ориентиром шероховатости поверхностей может служить новый шарик или ролик подшипника, шероховатость которого менее 0,32 мкм. Размеры шеек при шлифовании следует контролировать не микрометром, а индикатором. Позволяющим непрерывно следить за изменением размера шлифуемой шейки. После шлифования и полировки шеек нужно промыть коленчатый вал для удаления остатков абразива. Удалить заглушки каналов для смазки и несколько раз промыть каналы бензином под давлением.

Прежде чем доверить шлифование своего коленчатого вала специалисту из мастерской, посмотрите, как там поставлено дело. Если коленвалы, ожидающие ремонта или уже отремонтированные, лежат на стеллажах или верстаках, если вал крепится на станке не в центрах, а в патроне, если измерения ведут не индикатором, а микрометром или даже штангенциркулем, бегите оттуда и ищите другую мастерскую.

Все длинные точные детали — коленчатые и распределительные валы — должны храниться в подвешенном состоянии во избежание прогиба. В крайнем случае — лежа. Имея опоры под коренными шейками.

Подшипники коленчатого вала двигателей ВАЗ.

На вкладышах и упорных полукольцах не производят никаких подгоночных операций. При наличии задиров, рисок или отслоения антифрикционного слоя, вкладыши и полукольца нужно заменить. При правильных зазорах и сборке обеспечивается свободное вращение коленчатого вала.

А при слишком малых зазорах возможен проворот вкладышей со смятием замков и перекрытием масляного канала в шейке вала. Из-за отсутствия смазки они плавятся, прилипают к валу. Снова проворачиваются и буквально обдирают шейку. Нередко так глубоко, что перешлифовкой не удается получить даже последний ремонтный размер.

Лучше проверить новые вкладыши шатунных подшипников до сборки узлов. Шатуны с вкладышами, но без поршней, необходимо установить на шейки коленчатого вала, лежащего на верстаке. После чего затянуть гайки рекомендованным моментом.

Далее нужно проверить легкость скольжения в подшипниках. Поднять висящий верхней головкой вниз шатун на 45 градусов и отпустить. Под действием собственного веса он должен плавно опуститься в прежнее положение. Опуститься, а не упасть (при слишком большом зазоре) и не застрять в поднятом положении (при недостаточном зазоре).

Дефекты вкладышей коленчатого вала двигателей ВАЗ.

Если после затяжки болтов вал не проворачивается рукой, крышку нужно снять и проверить вкладыши. Места защемления хорошо заметны. Чаще всего они бывают возле замков. Аккуратно зачистите их шабером. Не стоит работать шкуркой. Так как в мягкой поверхности вкладыша могут остаться крупинки абразива, которые будут царапать вал и вкладыш.

Нежелательно использование старых вкладышей с прокладками под них из фольги или бумаги. Как это практиковалось во времена дефицита запчастей. Нарушение геометрии сопряжения подшипника и вала ускорит износ шеек и увеличение их овальности до степени, неисправимой шлифовкой или вынуждающей шлифовать, перепрыгивая через ремонтный размер, сокращая тем самым ресурс вала.

Толщина вкладышей коленчатого вала двигателей ВАЗ.

Затягивать болты лучше при проворачивании вала рукой. Легкого вращения вала удается добиться только постепенной затяжкой и вращением для осадки вкладышей в постелях и замках. Затянуть болты, вращать вал, пока он не станет вращаться легко, вновь затянуть и снова вращать и т. д. Так поступают с каждым подшипником. После сборки всех коренных подшипников вал должен проворачиваться от усилия рук, воздействующих на противовесы или на звездочку.

После завершения работы и проверки легкости вращения вала нужно снять крышку заднего подшипника (на двигателях ВАЗ-1111, 11113, 2110, 2111 — среднего) и установить в гнезда опоры два упорных полукольца выемками к упорным поверхностям коленчатого вала. С передней стороны опоры следует установить сталеалюминиевое полукольцо, а с задней стороны — металлокерамическое. На последнем этапе нужно проверить осевой зазор коленчатого вала.

По материалам книги «Ремонт двигателя своими руками».

Волгин В.В.

Устройство автомобиля ВАЗ 2108

Коленчатый вал (коленвал) — важный узел в составе кривошипно-шатунного механизма автомобиля. Его функция заключается в том, чтобы воспринимать возвратно-поступательное движение поршней и преобразовывать его в крутящий момент, обеспечивая таким образом плавную работу двигателя. Конструктивно состоит из нескольких коренных и шатунных шеек, соединенных между собой щеками. По мере износа вал перешлифовывают на ремонтные размеры, что соответственно меняет и размеры шеек коленвала. Обычно предусматривается до 6 ремонтных размеров, советские стандарты допускали 8 для ряда моделей.

Когда требуются ремонтные размеры коленвалов

Место перехода от коренной или шатунной шейки к щеке испытывает наибольшие нагрузки в конструкции коленвала, а потому износ в этом месте наиболее велик. По мере эксплуатации мотора на шейках появляются задиры и трещины, которые приводят к нарушению геометрии вала и должны быть устранены как можно скорее. Устраняются они шлифованием. Для того чтобы двигатель работал сбалансированно и без лишней вибрации, новые размеры коренных и шатунных шеек коленвала должны быть точно подогнаны к валу и друг другу. Делается это при помощи специальных вкладышей. Для удобства автомехаников диаметры шеек и толщина вкладышей были стандартизированы для каждой модели автомобиля.

Таким образом, ремонтные размеры требуются при каждой шлифовке коленвала. Определяются они в зависимости от метода обработки вала. В ходе производства каждый вал проходит несколько этапов закалки, повышающих прочность и износостойкость его поверхности. Чаще всего используется термическая обработка, но в ряде случаев для усиления прочности воздействие высоких и низких температур сочетают с химическим (закалка ТВЧ, азотирование, закалка поверхностного слоя). В результате достигается достаточная глубина закалённого слоя, чтобы шейки вала можно было шлифовать 4–6 раз без потери рабочих качеств вала.

Важно знать, что валы, закаленные методом азотирования, не подлежат шлифовке.

Образец коленвала

Конструкция коленвала:

Обязательно почитайте: Ремонт переднего моста МТЗ 80, его устройство и схема

Коленчатый вал и маховик – Коренные и шатунные шейки

Комплекты вкладышей подшипников ремонтных размеров и ремонтные размеры шеек коленчатого вала у двигателей мод. 331, 3317 и 3313

| Наименование комплекта | Обозначение | Толщина вкладыша, мм | Ремонтный размер шейки вала после шлифовки и полировки, мм |

| Комплект вкладышей и подшипников на один двигатель: | |||

| номинальный размер | 412 – 1000102 – 03 | 1,823 – 1,830 | 59,947 – 59,960 |

| уменьшенный на 0,25 мм | 412 – 1000102 – 13 | 1,948 – 1,955 | 59,697 – 59,710 |

| то же 0,5 мм | 412 – 1000102 – 23 | 2,073 – 2,080 | 59,447 – 59,460 |

| то же 0,75 мм | 412 – 1000102 – 33 | 2,198 – 2,205 | 59,197 – 59,210 |

| то же 1,0 мм | 412 – 1000102 – 43 | 2,323 – 2,330 | 58,947 – 58,960 |

| Комплект вкладышей шатунных подшипников на один двигатель | |||

| номинальный размер | 412 – 1000102 – 03 | 1,823 – 1,830 | 51,994 – 52,012 |

| уменьшенный на 0,25 мм | 412 – 1000104 – 13 | 1,948 – 1,955 | 51,744 – 51,762 |

| то же 0,5 мм | 412 – 1000104 – 23 | 2,073 – 2,080 | 51,494 – 51,512 |

| то же 0,75 мм | 412 – 1000104 – 33 | 2,198 – 2,205 | 51,244 – 51,262 |

| то же 1,0 мм | 412 – 1000104 – 43 | 2,823 – 2,330 | 50,994 – 51,012 |

На коренных и шатунных шейках, а также щеках коленчатого вала трещины не допускаются. Если они обнаружены, следует заменить вал.

Незначительные задиры на шейках могут быть зачищены бруском карборунда мелкой зернистости. Если риски очень глубокие или шейки имеют овальность более 0,03 мм, их шлифуют.

Коренные и шатунные шейки необходимо шлифовать, уменьшая их размеры на 0,25 мм, чтобы получить, в зависимости от степени износа, определенный ремонтный размер, приведеный в табл. Комплекты вкладышей подшипников ремонтных размеров и ремонтные размеры шеек коленчатого вала у двигателей мод. 331, 3317 и 3313.

После шлифования и последующей доводки шеек следует хорошо промыть коленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промыть бензином под давлением. На первой щеке коленчатого вала необходимо указать величину уменьшения шеек (0,25; 0,50 мм и т.д.).

Овальность и конусность коренных и шатунных шеек после шлифования должны быть не более 0,007 мм.

Устройство и эксплуатация автомобиля ВАЗ 2108, 09

Наши дополнительные

сервисы и сайты:

г. С аратов

Вы еще не знаете как сделать катер белоснежным, быстро с мыть с бортов грязный серобурый налет из водорослей и водного камня?

| e-mail: | [email protected] [email protected] |

| icq: | 613603564 |

| skype: | matrixplus2012 |

| телефон | +79173107414 +79173107418 |

Состоит из блока цилиндров, поршня с шатуном и коленчатого вала с маховиком.

Блок, цилиндров. Чугунный, литой. Цилиндры блока по диаметру подразделяются на 5 классов (через 0,01 мм). Класс цилиндра (латинская буква) выбивается на нижней плоскости блока против каждого цилиндра. Предусмотрена возможность растачивания цилиндров под ремонтные поршни.

Как узнать размеры коленвалов

Существуют специальные таблицы, где можно узнать размеры коленвалов для конкретной модели автомобиля или техники. Такие таблицы есть для всех видов транспортных и технических средств, на которых установлен двигатель внутреннего сгорания. Размеры вкладышей, имеющихся в продаже, соответствуют этим размерам.

Например, для Opel Kadett 1,3S стандартные размеры коренных шеек составляют 54,972–54,985 мм, при шлифовке на глубину 0,25 мм – 54,722 – 54,735 мм, при шлифовке на 0,5 мм – 54,472 — 54,485. Размеры шатунных шеек, соответственно, составляют 42,971 — 42,987 в стандартном (нулевом) варианте, 42,721 — 42,737 при шлифовке на 0,25 мм и 42,471 — 42,787 при глубине обработки 0,5 мм. Для автомобиля ВАЗ-2108 стандартный диаметр составит уже 50,779–50,819 мм, а ремонтных размеров предусмотрено четыре: 50,549–50,569, 50,229–50,319, 50,049–50,069 и 49,799–49,819.

Как правило, при первом ремонте шейку шлифуют на глубину около 0,25 мм. Следующие размеры располагаются друг от друга на таком же расстоянии: 0,5, 0,75 и 1 мм. Для ряда моделей также возможны шаги в 0,125 мм. Таблицы допускают шлифовку ещё на два размера, 1,25 и 1,5 мм, однако такая обработка чревата разрушения вала в процессе работы. По этой причине в магазинах размеры вкладышей 1,25 и 1,5 представлены редко. При значительном износе иногда перешлифовывают «через размер», т. е. уменьшают диаметр сразу на два размера.

Размеры шеек на ВАЗ

Устройство автомобиля ВАЗ 2108

Производить автомобиль ВАЗ 2108 начали в 1984 году, и эта модель стала первой переднеприводной моделью у Волжского автозавода. Более того, до появления новых моделей «восьмёрку» называли наиболее безопасным автомобилем среди тех, что выпускались в СССР.

Данный автомобиль отличается острым и чутким рулевым управлением, так как компания Porsche занималась доводкой шасси. Ведущие колёса находятся спереди, что обеспечивает высокую устойчивость против боковых заносов. Машина также имеет большие резервы для тюнинговой доводки, благодаря чему она и сейчас достаточно популярна среди автолюбителей.

Автомобиль оснащён новым для того времени двигателем и новыми шинами, также у него было снижено аэродинамическое сопротивление, благодаря чему производителю удалось добиться значительного уменьшения расхода топлива. Устройство ВАЗ 2108 от устройства других моделей автозавода отличает ещё и то, что при разработке данной модели была создана более рациональная схема кузова, а для производства кузова начали использовать пластмассу вместе с некоторыми другими облегчёнными материалами. Так, из пластмассы выполнены бампер, облицовка багажника и салона, кожухи, а также детали для отопителя. В целом, общий вес деталей, изготовленных из пластмассы, составляет порядка 80 килограмм.

Устройство автомобиля ВАЗ 2108: двигатель

Как уже упоминалось выше, для ВАЗ 2108 был разработан новый двигатель, некоторые детали которого были изготовлены из сплавов алюминия, что позволило снизить вес как самого агрегата, так и автомобиля. В устройстве ВАЗ 2108 двигатель располагается поперечно – это помогло производителю достичь максимального уменьшения длины мотора. В систему питания добавили фильтр тонкой очистки, а специально для тех случаев, когда топлива оказывается слишком много, в карбюраторе собрали обратную ветвь, чтобы обеспечить слив лишнего топлива в бак.

Спустя четыре года после начала производства, то есть в 1988 году, была выпущена модификация ВАЗ 21083, оснащённая 1,5-литровым мотором – его мощность составила 79 лошадиных сил. Помимо этого, в автомобиле установлена пятиступенчатая коробка передач – именно такой тип впоследствии стал основным для этой модели.

В 1997 году производитель начал выпускать ещё одну модификацию авто, оснащённую двигателем, имеющим систему распределённого впрыска топлива.

Устройство автомобиля ВАЗ 2108: ходовая часть

В автомобиле установлена простая, компактная и надёжная трансмиссия, объединённая в единый узел, что состоит из сцепления и коробки передач. В коробке передач используется маловязкое моторное масло, благодаря чему было облегчено трогание машины в зимний период времени, также это позволило снизить потери при передаче крутящего момента.

В автомобиле ВАЗ 2108 была установлена совершенно новая для своего времени подвеска для передних колёс, относящаяся к типу «качающаяся свеча», которая хорошо согласуется с задней подвеской. В обеих подвесках в качестве упругого элемента использованы винтовые пружины.

Рулевой механизм в автомобиле реечный, а для рулевого управления не требуются промежуточные рычаги. Конструкция рулевого привода упрощена – в ней использованы лишь два шаровых шарнира.

В устройстве автомобиля ВАЗ 2108 предусмотрена эффективная тормозная система с передними дисковыми и задними барабанными тормозами. Привод тормозов обладает вакуумным усилителем, он двухконтурный, имеет диагональное разделение контуров. Благодаря этому в том случае, если один из контуров выйдет из строя, а автомобиль сохранит прямолинейное направление движения, то сохранится порядка 50 процентов эффективности торможения.

Компоновочная схема автомобиля ваз 2108:

В модели использован кузов типа «хэтчбэк» с тремя дверьми. Между салоном авто и багажником расположена складывающаяся пластмассовая полка – она установлена за задним сиденьем.

У передних анатомических сидений имеются подголовники, наклон их спинок можно контролировать с помощью механизма бесступенчатой регулировки, также устройство автомобиля ВАЗ 2108 предусматривает передвижение сидений вперёд или назад, чтобы обеспечить максимально удобное положение водителя и пассажиров.

Кузов обладает высокой коррозийной стойкостью, так как при его производстве используется сталь с цинкованным покрытием.

Устройство автомобиля ВАЗ 2108: электрооборудование

Устройство автомобиля ВАЗ 2108 отличается использованием в модели практически полностью оригинального электрооборудования. Так, в модели устанавливали либо малообслуживаемую, либо вовсе необслуживаемую аккумуляторную батарею, стартер с торцевым коллектором, электронную бесконтактную систему зажигания, систему встроенных датчиков и приборов, обеспечивающих контроль за работой наиболее важных систем автомобиля. Благодаря новому прибору эконометра водитель может подобрать самый экономичный режим движения. Наконец, у ВАЗ 2108 имеется специальная система диагностики.

Ремонт коленчатых валов

Шлифовка коленвала выполняется на вращающемся наждачным круге. В процессе работы вал поворачивают вокруг осей базирования то коренных, то шатунных шеек. Также необходимо следить за соблюдением межцентрового состояния и крайне бережно отнестись к сохранению форме галтелей, иначе ремонт может только ускорить разрушение коленчатого вала.

После шлифовки вал необходимо динамически отбалансировать в сборе с маховиком, чтобы избежать вибрации в отремонтированном двигателе. Однако на практике это условие редко выполняется, особенно при индивидуальном ремонте.

Обязательно почитайте: Технические характеристики двигателя А-41

В некоторых случаях устранить повреждения шеек шлифованием невозможно. Тогда можно рассмотреть вариант наплавке или напыления (в том числе — плазменного) с последующим шлифованием под нулевой (номинальный) размер. В зависимости от наплавляемого материала прочность шейки может даже повыситься по сравнению с заводскими значениями. На финальной стадии обработки шейки полируют и подвергают финишированию до получения оптимальной степени шероховатости.

Важно учитывать, что размеры шеек одного типа обязательно должны совпадать. Разные типы же могут иметь разные диаметры. Например, коренные могут быть второго ремонтного размера, а шатунные – третьего. Исключение – ситуации полевого ремонта, при котором шейки могут вообще не иметь стандартного ремонтного размера.

Также необходимо отметить, что специфика нагрузок, приходящихся на коленвал, часто вызывает его поломку. Чаще всего это случается из-за увеличения зазоров с вкладышем, что влечет за собой ухудшение смазки. Сломанный коленвал не ремонтопригоден и подлежит замене.

Клиент отказался менять блок на 1.5 и твердо решил дорабатывать именно 2108 двигатель (1.3). На стадии согласования проекта было несколько вариантов — поставить коленвал от Калины с ходом 75.6 мм, подрезать торцы 2108 поршней на 2 мм и получить в итоге 1.4 двигатель. Был так же вариант «мокрой» гильзовки блока на диаметр 82 мм, но из-за высокой стоимости (работы и запчасти выходили в 10 тыс.руб) вариант был отвергнут.

Однако, нами было предложено остаться на объеме 1.3 литра, но собирать блок на новой шатунно-поршневой группе от Калины 1.4 16V — т.е. с использованием легкого «приоровского» шатуна длиной 133.3 мм, и легкого поршня-таблетки. Достоинств данного варианта немало — комплектующие очень дешевы, по сравнению с ковкой или длинными тюнинговыми шатунами из Тольятти — разница в цене достигает 4-5 раз. Тем более, полукустарную ковку не сравнить с заводскими поршнями. Кроме значительного снижения веса поршневой группы (что повышает крутильность двигателя, его мощность, снижает мех.потери и расход топлива), повышается RS-соотношение. В штатном двигателе отношение хода шатуна к его длине составляет 121\71=1,7; а с длинным шатуном Калины: 133.3\71=1,87! Поскольку поршни тонкие, подрезать их на 2 мм и поставить калиновский коленвал не представляется возможности (тогда был бы объем 1.4), по-этому пляшем от имеющегося блока.

После изучения предложений по запчастям, обнаружили, что на Калину есть только поршни с диаметром 76.5 мм. Цилиндры в блоке клиента были уже расточены в 1-й размер и составляли 76.4 мм. С учетом износа, не было возможности нормально расточить и отхонинговать с припуском всего в 0.1 мм. Поршней на 77 мм в природе еще нет — ни под заказ, ни под что-либо еще. Завод Автрамат на Украине собирается наладить производство таких поршней (на коробках с поршнями 76.5 мм был указан следующий размер — 77 мм), но покамест их не делает. В результате купили поршнекомплект производства СТК, с размером 76.5 мм, в комплекте были стопорные кольца, пальцы и поршневые кольца. Судя по качеству поршней, по их упаковке, они сделаны на тех же мощностях и из того же сплава, что и поршни United Motors (USA), которые мы используем в своей работе уже более года. Автраматовские поршни не понравились — неряшливые, сплав с белесыми разводами, такой же, как и в других поршнях украинского производителя.

Блок загильзовали, плоскость привалочную отфрезеровали. Выполнили плато-хонингование на станке SUNNEN — производить простое алмазное хонингование под тонкие кольца нельзя — их быстро сожрёт остатками алмаза и острыми рисками хона. Хон на ощупь очень гладкий.

В блок врезали форсунки охлаждения поршней маслом — без форсунок кольца и поршни долго не прослужат. Задача форсунок — сберечь хон и кольца, дать дополнительную смазку в зоны трения, охладить поршни.

Коленвал был уже меняный — с маркировкой 2110, его прошлифовали в первый ремонтный размер 0.25 мм — нашли и поставили приоровские вкладыши шатунные под 0.25 шейку (производства ЗМЗ). Вкладышей под следующие ремонтные размеры завод ЗМЗ покамест не делает.

Все сальники — отечественные, фторкаучуковые. Импортные эрзац-сальники мы не ставим, потому что они не ходят (пример 1, пример 2).

Натяжной ролик ГРМ остался заводской — старого образца, с двухрядным подшипником, с шлифованным металлическим корпусом. Его полностью разобрали, отмыли в растворителе и наполнили специальной смазкой ХАДО. Ремень ГРМ поставили усиленный, «спорт» — фирмы GATES.

Посмотрим на фотографиях далее на облегченную шатунно-поршневую группу от Калины 1.4 с шестнадцатиклапанной головкой.

Как видим, длинный шатун значительно облегчен. Соединение тела шатуна и крышки осуществляется болтами, стык — ломаный. Поршень предельно облегчен, Т-образной формы. Поршневые кольца — тонкие, 1.2х1.5х2.0 мм. К сожалению, АвтоВАЗ допустил большую ошибку как на Калине, так и на Приоре, установив маслосъемное кольцо коробчатого типа. По нашему мнению, оно не способно адекватно работать, что и наблюдают многие владельцы Приор и Калин — замасливание свечей, жор масла. Для тюнингового двигателя такие кольца не подходят совершенно. Кроме того, на кольце нет хрома, а следовательно, его ресурс — весьма сомнителен. Кстати, кольца произведены GOETZE.

Для тюнинга мы используем наборные маслосъемные кольца. Неважно, чьей фирмы — мы уже не раз писали, что на двигателе Оки такие кольца стабильно давали 4-5 л.с. прибавки мощности на оборотах свыше 4000. При этом полностью отсутствует расход масла, связанный с кольцами, резьба свечей сухая, без масла.

Возникла дилемма — какие кольца использовать на этом двигателе (1300). Штатные кольца (а точнее, маслосъемное кольцо) нас совершенно не устраивали. В результате, не без помощи клиента, удалось найти и заказать кольца от аналогичного европейского мотора 1.4, производства MAHLE. Кольца на такие же поршни 76.5 мм, размерность колец 1.2х1.2х2.0 мм, маслосъемное кольцо наборное.

В результате мы скомбинировали комплект колец — от GOETZE взяли два компрессионных кольца, а от MAHLE — наборное маслосъемное кольцо (два тонких стальных диска с хромированной рабочей поверхностью и тонкая пружина-расширитель). Получившийся комплект колец в шутку назвали MOETZE =).

Вот такой вид приняли поршни Калины с наборными комбинированными кольцами:

Блок собран. Вид сверху:

Далее рассмотрим процесс подготовки ГБЦ. Головка универсальная — для двигателей 21081 (1100) и 2108 (1300). Мы уже рассматривали такую головку в Кунсткамере.

Поскольку объем двигателя сравнительно невелик, использовать большие клапана противопоказано — наполнение цилиндров на малых и средних оборотах ухудшится очень значительно.

Головка оказалась весьма старенькой — была сильно изношена постель распредвала. Это могло дать повышенную шумность головки при работе двигателя (распредвал и клапана попросту бы стучали). Постель распредвала отремонтировали, заново расточив на горизонтально-расточном станке BERCO.

Сёдла клапанов были изрядно просевшие, головку уже ремонтировали до нас, с подрезкой торцев клапанов. Поскольку мы планировали ставить полнобазовый распредвал Нуждин 10.42, изготовленный из отливки-заготовки, такие сёдла нас не устроили и мы их заменили. Материал использовали уже хорошо известный — жаропрочная сталь с 11% содержанием хрома. При этом решили немного увеличить впускные клапана (раз уж меняем сёдла) — штатно стоят впускные клапана с диаметром шляпки 35 мм, мы поставили клапана от 21083 двигателя с диаметром шляпки 37 мм. Камеры сгорания доработали и увеличили по объему. Расчетная степень сжатия: 10.7:1При данной СЖ возможна эксплуатация на 92 бензине, но аккуратно — нужно слушать и уметь слышать детонацию, и аккуратно отрегулировать УОЗ по границе детонации. Оптимально применение бензина Аи95, с регулировкой УОЗ на границу детонации.

Каналы расточили и отшлифовали. Втулки клапанов — бронзовые, из импортного материала.

Плоскость отфрезеровали. Хотя голова и отлита в СССР, качество литейки не самое лучшее — на привалочной поверхности множество поринок. Прокладка ГБЦ — производства GOETZE. Калиновская прокладка (металлическая) не подходит, из-за различной формы камер сгорания в ГБЦ.

Клапана 21083 облегчили — форма тарелок тюльпанообразная. Выемок на торце клапанов нет, т.к. они ослабляют клапана. В Мастерской разработан новый метод шлифовки впускных клапанов — технология «Вихрь». Такая шлифовка дает направленный микропрофиль («рисунок») на поверхности тарелки клапана, способствует турбулизации смеси, препятствует осаждению нагара на тарелке (не секрет, что полированная тарелка совершенно не уменьшает осаждение нагара, а наоборот — на полированных клапанах нагара оседает больше, чем на тарелках с микропрофилем!!). Так же микропрофиль улучшает охлаждение тарелки клапана.

Распредвал выбрали уже проверенный — низовой узкофазник — Нуждин 10.42, карбюраторный. Валик полнобазовый, изготовлен из заготовки, имеющей заводской (. ) отбел кулачков. Фаза небольшая — всего 253 градуса. Узкая фаза дает ровный холостой ход и небольшой расход топлива. Распредвал уже был проверен в деле и показал отличные результаты — смотрите ранние отчёты. Пружины оставили стандартные, тарелки пружин — облегченные, с роспуском 1.5 мм по пружинам, производства K-POWER. Сухари клапанов — импортные.

Благодаря замене седел, регулировочные шайбы уложились в диапазон от 3,87 мм до 4,20 мм. Фаски седел правились на специальном станке, фасонным резцом, и не требуют притирки клапанов.

Маховик восстановили — венец перепрессовали (перевернули), изношенную плоскость проточили, и облегчили маховик на 1 кг.

Шкив распредвала — регулируемый, производства Тольятти. После регулировки зазоров клапанов, двигатель собран, упакован и готов к отправке заказчику через транспортную компанию.

Впускной коллектор имеет маркировку 21081. Каналы расточили и отшлифовали. Карбюратор так же был доработан — увеличены диффузоры.

Жаль, что нет возможности замерить график ВСХ этого двигателя, полагаем, что это будет очень веселый и крутильный моторчик, с неплохими показателями как по расходу топлива, так и по динамике. Будем ждать от владельца машины отчёта.

Статья написана: 11 декабря 2011 г. Автор статьи, фото-видео материалов: © Квазар Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.