В чем главное отличие между полным и сокращенным опробованием автотормозов

В чем главное отличие между полным и сокращенным опробованием автотормозов

Для проверки исправного состояния тормозов подвижного состава существуют два вида их опробования: полное и сокращенное. Первое производится на станциях формирования и оборота перед отправлением поезда, после смены локомотива, перед затяжными спусками и в ряде других случаев.

Первая фаза процесса полного опробования тормозов заклю-

чается в проверке плотности тормозной сети. В пассажирских поездах для этого перекрывают комбинированный кран или кран двойной тяги и через 20 с замеряют падение давления в ТМ, которое не должно превышать 0,02 МПа за 1 мин или 0,05 МПа в течение 2,5 мин.

В грузовых поездах, в отличие от пассажирских, из-за отключения ЗР обратными клапанами ВР при понижении давления в ТМ оно в ней быстрее по сравнению с темном мягкости падает, и тормоза срабатывают. Поэтому в них проверка плотности осуществляется косвенным образом, на основе анализа темпа снижения давления в ГР.

После выключения компрессора регулятором давления и последующего снижения давления в ГР на величину 0,05 МПа (для стабилизации термодинамических процессов) измеряют время его дальнейшего падения на 0,05 МПа при поездном положении ручки КМ и сравнивают с табличным. Последнее, зависящее от длины состава и типа локомотива, должно быть меньше полученного. В противном случае осмотрщикам вагонов необходимо повысить плотность ТМ, снизив утечки из нее. Кроме этого, во всех грузовых поездах они обязаны произвести измерение поездного давления в магистрали хвостового вагона, используя манометр, устанавливаемый на головку соединительного рукава, и убедиться, что давление не ниже установленного Инструкцией [1] (средняя разница давлений между головной и хвостовой частями поезда не должна превышать 0,07—0,08 МПа).

Вторая фаза полного опробования заключается в проверке по всему поезду действия тормозов по выходу штока ТЦ и прижатию колодок к поверхности катания колес, но не ранее чем через 2 мин после произведенного торможения. Отпуск тормоза каждого вагона проверяют по уходу штока ТЦ и отходу колодок от колес.

В пассажирских поездах согласно регламенту после проверки плотности выявляют исправность ЭПТ и чувствительность автоматического тормоза ступенью разрядки ТМ на 0,05—0,06 МПа, после чего все тормоза должны прийти в действие и самопроизвольно не отпускать до момента их отпуска КМ. Все неисправности, выявленные в процессе полного опробования тормозного оборудования на вагонах, должны быть устранены и оно на этих ва-

гонах вновь проверено.

После окончания полного опробования осмотрщик обязан вручить машинисту справку по форме ВУ-45 об обеспеченности поезда тормозными средствами. В ней указываются данные о требуемом и фактическом расчетном нажатии колодок, количестве ручных тормозов в осях для удержания поездов на месте и наличии ручных тормозных осей в них, количестве (в %) в поезде композиционных колодок, данные о плотности тормозной сети поезда, значение поездного давления в ТМ хвостового вагона грузового поезда, а также величина выхода штока ТЦ последнего вагона.

Сокращенное опробование тормозов по их действию на последних двух вагонах в поездах производят в следующих случаях: после прицепки поездного локомотива к составу, тормоза которого проверены полным опробованием; после смены локомотивных бригад без отцепки локомотива; после любого разъединения рукавов в составе поезда, после стоянки более 20 мин пассажирских поездов и более 30 мин грузовых, а также в ряде других случаев, предусмотренных Инструкцией [1]. Плотность тормозной сети при этом не определяют. Отметку о проведенном сокращенном опробовании делают в имеющейся у машиниста справке по форме ВУ-45.

Полное и сокращенное опробование тормозов

Для проверки исправного состояния тормозов подвижного состава существуют два вида их опробования: полное и сокращенное. Первое производится на станциях формирования и оборота перед отправлением поезда, после смены локомотива, перед затяжными спусками и в ряде других случаев.

Первая фаза процесса полного опробования тормозов заключается в проверке плотности тормозной сети. В пассажирских поездах для этого перекрывают комбинированный кран или кран двойной тяги и через 20 с замеряют падение давления в ТМ, которое не должно превышать 0,02 МПа за 1 мин или 0,05 МПа в течение 2,5 мин.

В грузовых поездах, в отличие от пассажирских, из-за отключения ЗР обратными клапанами ВР при понижении давления в ТМ оно в ней быстрее по сравнению с темном мягкости падает, и тормоза срабатывают. Поэтому в них проверка плотности осуществляется косвенным образом, на основе анализа темпа снижения давления в ГР.

После выключения компрессора регулятором давления и последующего снижения давления в ГР на величину 0,05 МПа (для стабилизации термодинамических процессов) измеряют время его дальнейшего падения на 0,05 МПа при поездном положении ручки КМ и сравнивают с табличным. Последнее, зависящее от длины состава и типа локомотива, должно быть меньше полученного. В противном случае осмотрщикам вагонов необходимо повысить плотность ТМ, снизив утечки из нее. Кроме этого, во всех грузовых поездах они обязаны произвести измерение поездного давления в магистрали хвостового вагона, используя манометр, устанавливаемый на головку соединительного рукава, и убедиться, что давление не ниже установленного Инструкцией [1] (средняя разница давлений между головной и хвостовой частями поезда не должна превышать 0,07-0,08 МПа).

Вторая фаза полного опробования заключается в проверке по всему поезду действия тормозов по выходу штока ТЦ и прижатию колодок к поверхности катания колес, но не ранее чем через 2 мин после произведенного торможения. Отпуск тормоза каждого вагона проверяют по уходу штока ТЦ и отходу колодок от колес.

В пассажирских поездах согласно регламенту после проверки плотности выявляют исправность ЭПТ и чувствительность автоматического тормоза ступенью разрядки ТМ на 0,05-0,06 МПа, после чего все тормоза должны прийти в действие и самопроизвольно не отпускать до момента их отпуска КМ. Все неисправности, выявленные в процессе полного опробования тормозного оборудования на вагонах, должны быть устранены и оно на этих вагонах вновь проверено.

После окончания полного опробования осмотрщик обязан вручить машинисту справку по форме ВУ-45 об обеспеченности поезда тормозными средствами. В ней указываются данные о требуемом и фактическом расчетном нажатии колодок, количестве ручных тормозов в осях для удержания поездов на месте и наличии ручных тормозных осей в них, количестве (в %) в поезде композиционных колодок, данные о плотности тормозной сети поезда, значение поездного давления в ТМ хвостового вагона грузового поезда, а также величина выхода штока ТЦ последнего вагона.

Сокращенное опробование тормозов по их действию на последних двух вагонах в поездах производят в следующих случаях: после прицепки поездного локомотива к составу, тормоза которого проверены полным опробованием; после смены локомотивных бригад без отцепки локомотива; после любого разъединения рукавов в составе поезда, после стоянки более 20 мин пассажирских поездов и более 30 мин грузовых, а также в ряде других случаев, предусмотренных Инструкцией [1]. Плотность тормозной сети при этом не определяют. Отметку о проведенном сокращенном опробовании делают в имеющейся у машиниста справке по форме ВУ-45.

ОПРОБОВАНИЕ ТОРМОЗОВ

Виды и порядок опробования тормозов в поездах

На железных дорогах России установлены полное и сокращенное опробования тормозов. Кроме того, для грузовых поездов установлена проверка автотормозов на станциях и перегонах.

Полное опробование тормозов

Полное опробование электропневматических тормозов производится на станциях формирования и оборота пассажирских поездов от стационарных устройств или поездного локомотива.

Время снижения давления на 0.5 кгс/см2 в главных резервуарах

при проверке плотности тормозной сети поезда

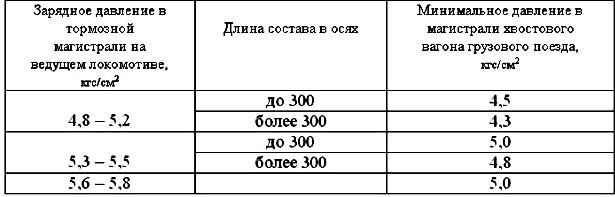

Во всех грузовых поездах осмотрщик вагонов обязан произвести замер зарядного давления в магистрали хвостового вагона и убедиться, что зарядное давление не менее установленного нижеследующей таблицей.

Минимальное давление в магистрали хвостового вагона грузового поезда

Полное опробование тормозов в электропоезде выполняет локомотивная бригада, а при выезде с плановых видов ремонта (кроме ТО-2) совместно с мастером или бригадиром автоматного отделения депо.

Полное опробование тормозов проводится:

После каждого полного опробования тормозов в журнал технического состояния формы ТУ-152 делается запись с указанием:

Сокращенное опробование тормозов

Сокращенное опробование автотормозов производится с целью проверки проходимости воздуха по тормозной магистрали от локомотива до хвостового вагона.

Сокращенное опробование выполняют:

Сокращенное опробование электропневматических тормозов производится:

Проверка автотормозов в грузовых поездах

Опробование автотормозов грузовых поездов по действию тормозов головной группы вагонов производится:

Такое опробование автотормозов в грузовых поездах выполняют на перегонах, а также на станциях и разъездах, где нет осмотрщиков вагонов или работников, обученных выполнению операций по опробованию автотормозов. Перед началом опробования автотормозов машинист обязан убедиться, что плотность тормозной сети поезда при втором положении ручки крана машиниста не отличаться от плотности, указанной в справке формы ВУ-45, более чем на 20%. Затем по команде помощника машинист должен произвести разрядку тормозной магистрали на величину ступени торможения, как при полном опробовании, и установить ручку крана машиниста в IV положение. Помощник машиниста проверяет срабатывание тормозов у каждого вагона головной группы (количество вагонов в головной части поезда устанавливается начальником дороги) и дает команду «Отпустить тормоза». После отпуска тормозов первым положением ручки крана машиниста помощник возвращается в кабину и докладывает машинисту о результатах проверки.

Если в хвосте грузового поезда находится подталкивающий локомотив, тормозная магистраль которого включена в общую магистраль поезда, и радиосвязь исправно действует, то плотность тормозной сети не проверяют и опробование тормозов не производят. Перед отправлением поезда машинист подталкивающего локомотива обязан сообщить по радиосвязи величину давления в тормозной магистрали машинисту головного локомотива.

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

sdo-rzd.ru

Система обучения СДО РЖД — Поиск вопросов и ответов для Работников РЖД

CДО — Система дистанционного обучения

Система дистанционного обучения для сотрудников железных дорог. Тесты и учебные материалы по АСПТ, КАСКОР, СДО. Собранные по памяткам и основным нормативным докуменам ОАО РЖД

Система дистанционного обучения РЖД — это программа повышения квалификации персонала крупнейшей железнодорожной корпорации России.

С помощью нашего сайта вы можете улучшить свои профессиональные знания и узнать новые вопросы и ответы которые встречаются у работников РЖД.

АСПТ РЖД — Вопросы и ответы. Учебные материалы для самоподготовки сотрудников железных дорог. Проведение учебного тестирования на знание материала. … АСПТ РЖД. Автоматизированная система оценки уровня знаний работников локомотивного хозяйства ОАО «РЖД», предназначенная для проверки знаний и квалификации сотрудников РЖД в специализированных учебных классах.

КАСКОР

КАСКОР РЖД — Вопросы и ответы. Учебные материалы для самоподготовки сотрудников железных дорог. Проведение учебного тестирования на знание материала. … КАСКОР РЖД. Корпоративная автоматизированная система контроля знаний работников РЖД, создана на базе СДО (системы дистанционного обучения)

Полное и сокращенное опробование тормозов.

Устройство и принцип работы автосцепки.

Автосцепка предназначена для осуществления механического сцепа вагонов, соединения воздушных магистралей и электрических цепей вагона.

Комплект автосцепки состоит:

— головки со сцепным устройством;

— устройства подвески автосцепки;

— узла крепления автосцепки к раме кузова вагона

При соударении автосцепок их замки нажимают друг на друга и каждый из них перемещается внутрь кармана корпуса, перекатываясь своей дуговой опорой по наклонному дну кармана. Верхнее плечо предохранителя, навешенного на шип замка, скользит по полочке и проходит над противовесом замкодержателя, который находится ниже полочки и не препятствует перемещению замка с предохранителем (рис. 2, а). У смежной автосцепки, которая показана тонкой линией, происходит аналогичный процесс перемещения деталей. Автосцепки продолжают сближаться, а замки — перемещаться внутрь корпуса; Замкодержатель поворачивается на шипе, его противовес поднимает предохранитель, который вместе с замком перемещается внутрь кармана, опираясь верхним плечом на противовес. Малый зуб, упираясь в наклонную ударную стенку зева, скользит в направлении к боковой стенке большого зуба. Замки, освободившись от нажатия друг на друга, опускаются и располагаются в пространстве между малыми зубьями. При движении замка в нижнее положение верхнее плечо предохранителя соскакивает на полочку с противовеса замкодержателя и становится против него.

9. Назначение и устройство автосцепного оборудования. Как проверить правильность сцепления вагонов.

10. Назначение, устройство, принцип работы, расположение тормозного оборудования.

Тормозное оборудование вагона необходимо для создания искусственных сил сопротивления движению, необходимых для снижения скорости движения поезда и его остановки.

На пассажирском вагоне размещено следующее тормозное оборудование:

— Тормозная магистраль, проходящая вдоль всего кузова вагона, на концах которой размещены разобщительные краны и резиновые соединительные рукава с металлическими головками для соединения воздушной и электрической цепей управления тормозами всех вагонов состава в единое целое.

— На тормозной магистрали имеется от 3-х до 5-ти ответвлений внутрь вагона тормозных труб с ручками стоп-кранов, предназначенными для приведения в действие тормозов в аварийных ситуациях.

— От тормозной магистрали отходит труба с разобщительным краном, соединяющая тормозную магистраль с воздухораспределителями, при помощи которого отключаются неисправные воздухораспределители.

Полное и сокращенное опробование тормозов.

Полное опробование тормозов проводится в случаях:

— на станции формирования перед отправлением;

— после смены локомотива;

— на станциях, разделяющих смежные гарантийные участки следования грузовых поездов, без смены локомотива;

— на станциях, предшествующих крутым затяжным спускам.

Сокращенное опробование тормозов производиться в следующих случаях:

— после прицепки локомотива, если предварительно было произведено полное опробование тормозов от стационарной установки;

— после всякого разъединения тормозной магистрали в составе или перекрытия концевых разобщительных кранов;

— после передачи управления второму локомотиву или смены кабины управления;

— после смены локомотивных бригад без отцепки локомотива от поезда;

— после стоянки пассажирского поезда на промежуточной станции более 20 минут.

На промежуточных станциях, где нет работников вагонных служб, к сокращенному опробованию тормозов может привлекаться начальник поезда или проводник хвостового вагона.

12. Назначение и принцип действия ручного тормоза. Сигналы применения ручных тормозов.

Ручные тормоза являются резервными на случай выхода из строя пневматических тормозов, а также предназначены для удержания вагонов на месте во время стоянки.

Штурвал ручного тормоза расположен в рабочем тамбуре, на тяге, которая имеет винтовую резьбу (запас резьбы 7,5-8 витков). Эта тяга при помощи системы вертикальных и горизонтальных рычагов связана с ТРП обеих тележек и при закручивании резьбы тормозные колодки прижимаются к ободу колеса.

Ручной тормоз применяется:

— в случае подачи (на ходу поезда) машинистом сигнала «Тормозить» (– – –);

— в случае саморасцепа состава между вагонами;

— в случае подачи машинистом сигнала «Общая тревога» (– • • •);

-при ползуне свыше 12 мм;

— при ограждении состава проводником хвостового вагона;

— при возможности ухода состава на перегон при наличии уклона.

13. Неисправности колесных пар.

1) Прокат

6) Остроконечный накат гребня

7) Вертикальный порез гребня

8) Толщина гребня и обода вне допустимых размеров.

14. Действие проводника при заклинивании колесных пар. Причины заклинивания колесных пар.

В случае, если вагон идет юзом (присутствует вибрация, скрежет), проводник обязан остановить поезд стоп-краном, выставить красный сигнал и по цепочке вызвать начальника поезда и ПЭМ для выяснения причины и принятия решения для обеспечения безопасности движения поезда.

Причины заклинивания колесных пар:

1. Затянут ручной тормоз;

2. Неисправный воздухораспределитель;

3. Выход штока из тормозного цилиндра не в пределах нормы;

4. Неправильно отрегулирована тормозная рычажная передача;

5. Разрушение подшипников в буксе;

6. обледенение тормозной рычажной передачи в зимний период.

15. Действия проводника при саморасцепе вагонов.

При саморасцепе проводники расцепленных вагонов обязаны поднять переходные площадки и закрыть торцовые двери на ключ. Проводники отцепившейся группы вагонов должны привести в действие ручные тормоза.

16. Назначение и устройство автосцепного оборудования. Как проверить правильность сцепления вагонов.

Ответ в 9 вопросе

17. Неисправности колесных пар по поверхности катания.

Прокат – это естественный износ металла (обода):

— равномерный прокат допускается не более:

а) для колесных пар с приводом редуктора от торца шейки оси – не более 4 мм;

б) не более 5 мм – пассажирские вагоны со скоростью движения свыше 120 км/ч и колесные пары с приводом генератора;

в) не более 6 мм – поезда дальнего следования (участок обращения 5000 км);

г) не более 7 мм – пассажирские поезда со скоростью движения до 120 км/ч;

д) не более 8 мм – поезда местного и пригородного сообщения;

е) не более 9 мм – грузовые вагоны.

— неравномерный прокат допускается:

а) в пути следования не более 2-х мм;

б) при выходе из пункта формирования не более 1 мм.

2. Ползун – это искусственный износ металла на ободе при заклинивании колесной пары. Допускается к эксплуатации:

— до 1 мм – без снижения скорости следования (до 120 км/ч);

— от 1 до 2 мм – до 100 км/ч до ближайшего ПТО;

— от 2 до 6 мм – 15 км/ч до ближайшей станции с отцепкой вагона или заменой колесной пары;

— от 6 до 12 мм – 10 км/ч до ближайшей станции с отцепкой вагона или заменой колесной пары;

— свыше 12 мм – 10 км/ч с исключением вращения колесной пары (при помощи тормозных башмаков или ручного тормоза).

3. Навар – это искусственное смещение металла на ободе при заклинивании колесной пары с проворотом. Допускается к эксплуатации:

— не более 0,5 мм – при скорости движения до 120 км/ч;

— свыше 0,5 мм – действия как и при ползуне.

4. Выщербина – это выкрашивание металла на ободе колеса. Допускается глубиной не более 10 мм и длиной не более 25 мм.

В холодное время года колесные пары с ползунами, наварами и выщербинами бракуются независимо от их размеров.

5. Кольцевые выработки – это естественный износ металла на ободе, образующиеся при взаимодействии колеса с тормозными колодками. Допускаются к эксплуатации:

— глубиной не более 1 мм и шириной 15 мм – около гребня;

— глубиной не более 2 мм и шириной 15 мм – у края колеса.

6. Уширение обода колеса (раздавливание, наплыв) – это естественное уширение обода за грань. Допускается не более 5 мм за край обода.

18. Отличительные особенности тележек с колодочными и дисковыми тормозами.

Не знаю.

19. Ручной тормоз, место расположения, требования при приемке вагона. В каких случаях используют.

Ответ в 12

20. Что такое габарит подвижного состава и габарит приближения строений.

Габаритом приближения строений называется предельное поперечное (перпендикулярное оси пути) очертание, внутрь которого, помимо подвижного состава, не должны входить никакие части сооружений и устройств. Исключение составляют лишь те устройства, которые предназначены для непосредственного взаимодействия с подвижным составом (вагонные замедлители в рабочем состоянии, контактные провода с деталями крепления, поворачивающаяся часть колонки при наборе воды и др.).

Габаритом подвижного состава называется предельное поперечное (перпендикулярное оси пути) очертание, в котором, не выходя наружу, должен помещаться как груженый, так и порожний подвижной состав, расположенный на прямом горизонтальном пути.

Габарит приближения строений применяется при строительстве новых линий, постройке вторых путей, электрификации железных дорог и других видах реконструкции общей сети и подъездных путей (от станции их примыкания до территории предприятия).