В чем главный недостаток сильфонного пневмопривода

Основы гидравлики

Пневматический и пневмогидравлический приводы

Достоинства и недостатки пневмопривода

Типы пневматического привода

По конструкции и принципу работы элементы пневматического привода подобны (за исключением источников питания) соответствующим элементам гидравлического привода, а часто в обоих применяются одни и те же элементы.

Различают двухпозиционные и многопозиционные пневмоприводы.

Двухпозиционный пневмопривод характерен тем, что шток исполнительного поршня может занимать только два крайних положения. Такие приводы применяются, например, в зажимных и подающих устройствах, пневматических ножницах для резки металла, в пневмоприводных прессовых установках и подобных механизмах, где от рабочего органа требуется только два крайних перемещения.

Пневматические двигатели

Пневмоцилиндры обычно используют для получения линейных или небольшой величины угловых перемещений. Если требуется получать возвратно-поворотные движения приводимых узлов на угол, меньший 360˚, то иногда применяют моментные (лопастные или поршневые) пневмоцилиндры.

Пневматические управляющие устройства

Пневматические управляющие устройства предназначены для распределения потоков воздуха и управления пневматическими двигателями. В качестве управляющих пневматических устройств широко применяют распределительные клапаны, струйные трубки, сопла-заслонки и золотники.

Распределительные клапаны применяют для распределения воздуха. По принципу действия они подразделяются на клапаны однопозиционные и двухпозиционные; по способу включения – с ручным, электромагнитным и электропневматическим включением; в зависимости от воздействия включающих устройств – прямого и непрямого действия.

Однопозиционные клапаны применяют для пневмоцилиндров одностороннего действия, а двухпозиционные – для пневмоцилиндров двустороннего действия.

Струйные трубки обычно применяют в пневматических приводах небольшой мощности и сравнительно невысокого быстродействия.

Золотники – наилучшие управляющие устройства пневматических приводов, в которых в качестве рабочего тела используется чистый воздух. Подобно гидравлическим, пневматические золотники могут быть цилиндрическими и плоскими, одно-, двух- и четырехщелевыми, с ручным, пневматическим, электрическим или электропневматическим управлением.

Пневмогидравлические приводы

Пневмогидравлические приводы являются весьма эффективным средством подвода большой мощности к исполнительному органу, поскольку при этом используется дешевая и доступная энергия сжатого воздуха, позволяющая при относительно невысоких давлениях в системе получать на выходе значительную механическую энергию.

Кроме того, использование пневматики, как усилителя для гидравлического привода, позволяет устранить такой недостаток пневматического привода, как его «податливость», обусловленную большой сжимаемостью газов по сравнению с жидкостями.

Если же управление пневматикой в следящих пневмоприводах «поручается» гидравлике, то исключается инерционность подачи команд приводу, имеющую место в пневматических управляющих устройствах, опять же, из-за сжимаемости газов.

Пневмогидравлические приводы по сравнению с гидравлическими имеют ряд существенных преимуществ:

Большая Энциклопедия Нефти и Газа

Сильфонный привод

Сильфонные приводы всегда используются как приводы одностороннего действия. Усилие возврата создается с использованием упругих свойств сильфона. Если это усилие недостаточно, дополнительно устанавливается цилиндрическая пружина возврата, которая располагается соосно с сильфоном внутри или снаружи последнего. [1]

Сильфонные приводы всегда используются как приводы одностороннего действия. Усилие возврата создается с использованием упругих свойств сильфона. Если это усилие недостаточно, дополнительно устанавливается цилиндрическая пружина возврата, которая располагается соосно с сильфоном внутри или снаружи последнего. [3]

Сильфонный привод вторичного реле находится под действием двух взаимно уравновешивающих сил: силы, создаваемой давлением воздуха р, на площадь дна сильфона большего диаметра, и силы, создаваемой давлением ръ на площадь дна сильфона малого диаметра. [5]

Основными недостатками сильфонных приводов являются малый ход, малое создаваемое усилие и ограниченный цикловой ресурс, невозможность и нецелесообразность ремонта сильфона, в связи с чем при выходе из строя сильфона необходимо заменить новым весь сильфонный узел привода арматуры. [6]

Основными недостатками сильфонных приводов являются малый ход, малое создаваемое усилие и ограниченный цикловой ресурс, невозможность и нецелесообразность ремонта сильфона, в связи с чем при выходе из строя сильфона необходимо заменить новым весь еильфонный узел привода арматуры. [7]

При подаче в полость сильфонного привода сжатого воздуха сильфон сжимается и приводит в действие механизмы падающей дужки и перемещения диаграммы. [8]

Перемещение конуса осуществляется при помощи пневматического сильфонного привода 25, выполненного из замкнутой латунной трубки в виде гармошки, куда поступает воздух из сети. [12]

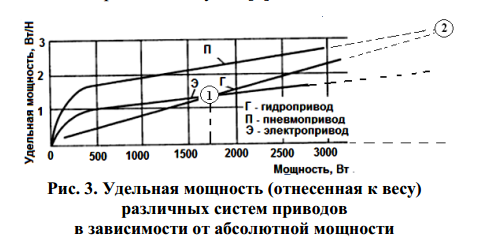

Достоинства и недостатки гидро-, пневмо- и электроприводов

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО «Сервомеханизмы» предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Электропривод

Данный тип привода преобразует вращательное движение двигателя в возвратно-поступательное движение исполнительного механизма.

Применение электроприводов обширно. Благодаря своим компактным размерам, он может монтироваться в составе практически любого оборудования и станков. Из-за доступности источника энергии он применяется во всех отраслях на основных и вспомогательных операциях.

Активно используется для затворов трубопроводной арматуры, т.к. при отключении электропривод не смещается по инерции.

Электропривод идеально подходит для длительной стабильной работы оборудования.

Схема типового электропривода

Достоинства

1. Низкая стоимость энергии.

2. Простота конструкции всей системы (относительно двух других видов привода).

3. Обеспечение стабильной скорости работы.

4. Высокая точность работы

5. Возможность передачи энергии на расстояние без значительных потерь

6. Точное позиционирование и плавное регулирование.

7. Наиболее высокий КПД среди всех типов приводов

8. Простота объединения в синхронизированные системы (подъема или перемещения).

9. Простота автоматизации, широкий спектр дополнительных устройств, контролирующих и регулирующих датчиков.

10. Требуют минимальное тех.обслуживание

11. Низкий уровень шума

12. Экологичность, отсутствие вредного воздействия на окружающую среду.

13. Стабильная работа при относительно высоких и низких температурах +/- 50

Недостатки

1. Сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности.

Отчасти этот недостаток устраняется выбором специального типа двигателя с высокой степенью защиты.

2. Высокая стоимость, т.к. приобретается механизм уже с двигателем.

3. При длительной непрерывной работе возможен перегрев двигателя, износ трущихся частей

4. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например управления и сигнализации).

Уменьшить негативное влияние недостатков поможет грамотная конструкция привода и оговаривание всех возможных опасных влияний, разработка точной кинематической схемы

Современный электропривод может оснащаться массой дополнительных защитных средств повышающих его срок службы и комфорт работы с ним.

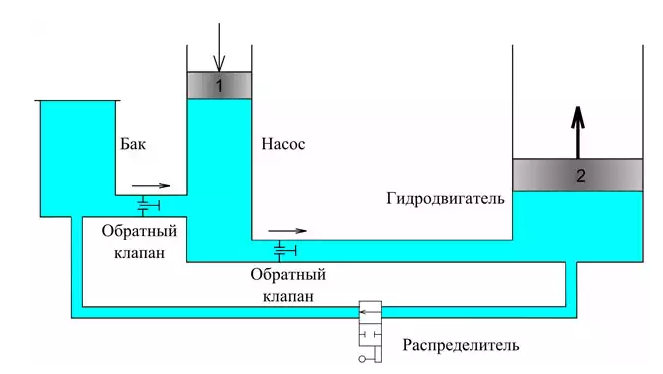

Гидропривод

В гидроприводах движение исполнительного органа осуществляется при помощи движения жидкости (обычно это минеральное масло).

Выделяют две основные группы гидроприводов: гидродинамический и объемный.

В первом используется кинетическая энергия потока жидкости и скорость ее движения прямо пропорциональна развиваемой мощности. В объемном наоборот, важна энергия давления, а скорость движения рабочей жидкости (масла) невелика.

Из-за того, что объемный гидропривод компактнее и легче, чем гидродинамический и может создавать

большие усилия, он и получил большее распространение.

В его работе используется принцип гидравлического рычага, основанный разнице в площадях и объеме первого и второго поршней. Чем меньше первый, и чем больше второй, тем больше усилие получается создать на выходе, приложив гораздо меньшую силу.

По виду движения выходного звена гидродвигатели разделяют на

Управление объемным гидроприводом и состоит в управлении скоростью движения поршня путем изменения частоты вращения приводящего двигателя.

Гидропривод обычно используется там, где нужны очень большие, но краткосрочные усилия и ограниченное перемещение или сжатие.

Достоинства

2. Гидроприводы могут быть удалены друг от насосной станции на большое расстояние, но с некоторой потерей мощности (макс. расстояние 250-300 м.)

3. Малое время для развития значительного усилия и плавное его регулирование

5. Достаточно высокий КПД, но не выше чем у электромеханических передач

Недостатки

1. Грязное применение: возможны утечки рабочей жидкости, особенно при высоком давлении.

2. Рабочая жидкость может нагреваться, охлаждаться, загрязняться, что усложняет работу системы и требует

превентивных мер.

2. Высокая стоимость самого оборудования и его техобслуживания.

5. Сложно отслеживать точность работы, требуется дополнительное оборудование.

Пневмопривод

Однако потребность в пневматической энергии до сих пор актуальна. Пневматическая техника развивается, появляютеся новые виды передающих устройств, например, воздушные мыщцы.

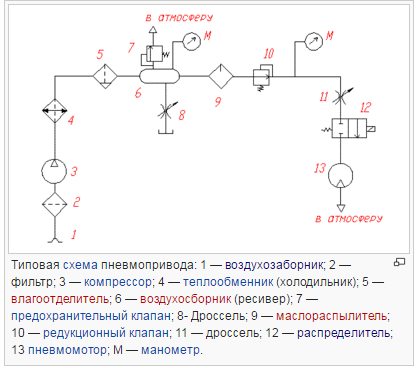

Схема системы пневмопривода довольна сложна, и включается в себя управляющие, распределительные и исполнительные устройства. В общем виде можно описать ее следующим образом. Воздух в пневмопривод поступает через воздухозаборник, затем он фильтруется, с помощью компессора сжимается (и соответственно, по закону Шарля, нагревается), затем охлаждается и уже сжатый очищенный охлажденный воздух поступает в пневмоцилиндр (или иной пневмодвигатель) производит необходимую механическую работу.

Пневматика в основном используется в производствах с повышенным уровнем запыленности, температуры, пожарной опасности. Пневмоцилиндры рекомендуются для активных, скоростных операций малой продолжительности, с малым рабочим циклом.

По конструкции пневмоприводы делятся на поршневые, мембранные и сильфонные.

По точности работы подразделяются на двухпозиционные и многопозиционные, в которых используется позиционер.

Достоинства

1. Простота конструкции и легкий вес пневмоцилиндров.

2. Низкая цена, особенно в случае если есть пневмопровод или компрессор. Получается самый экономичный вариант. (Однако высока стоимость самой энергии).

6. Возможность подключения большого числа потребителей от одного источника.

7. Возможность передачи воздуха на очень большие расстояния, пневмопровод на больших предприятиях часто используется как основной, правда при этом могут быть потери в доставляемом усилии и запаздывание в выполнении операций.

8. Нечувствительность к радиационному и электромагнитному излучению.

9. «Проветривание» помещений за счет отработанного воздуха, полезно в шахтах, на металлургических, химических и других вредных производствах.

Недостатки

1. Низкий КПД (максимум 30%)

2. Сложность точного регулирования, низкая точность позиционирования (фактически 2 положения штока), требуется применение позиционеров.

3. Высокий уровень шума при работе.

4. Имеет некоторые пределы в грузоподъемности и выдерживаемой нагрузке. Д ля значительных нагрузок требуются большие габариты пневмооборудования, поэтому чаще пневмопривод можно встретить на участках, где не нужно прикладывать большое усилие.

6. Не пригоден для использования при низкой и высокой температуре, может обмерзать.

7. Трудность обеспечения стабильной скорости.

8. Сложно обеспечить плавность, особенно при колебаниях нагрузки.

Также отметим, что сейчас появляются более сложные, комбинированные виды привода, а также все перечисленные виды оснащаются различной электроникой и внешними устройствами управления.

Информация взята из открытых источников. Статья приведена для ознакомления.

Просмотров: 49188 | Дата публикации: Понедельник, 31 октября 2016 07:28 |

Пневмонические привода

Пневматический привод (пневмопривод) — совокупность устройств, предназначенных для приведения в движение частей машин и механизмов посредством энергии сжатого воздуха.

Пневмопривод, подобно гидроприводу, представляет собой своего рода «пневматическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что имеханическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.). Основное назначение пневмопривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Обязательными элементами пневмопривода являются компрессор (генератор пневматической энергии) и пневмодвигатель.

В зависимости от характера движения выходного звена пневмодвигателя (вала пневмомотора или штока пневмоцилиндра), и соответственно, характера движения рабочего органа пневмопривод может бытьвращательным или поступательным. Пневмоприводы с поступательным движением получили наибольшее распространение в технике.

Принцип действия пневматических машин

В общих чертах, передача энергии в пневмоприводе происходит следующим образом:

Многие пневматические машины имеют свои конструктивные аналоги среди объёмных гидравлических машин. В частности, широко применяются аксиально-поршневые пневмомоторы и компрессоры, шестерённые и пластинчатые пневмомоторы,пневмоцилиндры…

Типовая схема пневмопривода

Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа.

Компрессор осуществляет сжатие воздуха.

Поскольку, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике).

Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения корозии деталей, в пневмосистеме устанавливают влагоотделитель.

Ресивер служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями.

В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание.

В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении.

Распределитель управляет движением выходных звеньев пневмодвигателя.

В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

Достоинства и недостатки пневмопривода

Пневмоприводы с поступательным движением

По характеру воздействия на рабочий орган пневмоприводы с поступательным движением бывают:

По принципу действия пневматические приводы с поступательным движением бывают:

По конструктивному исполнению пневмоприводы с поступательным движением делятся на:

В особых случаях (когда требуется повышенное быстродействие) применяют специальный тип пневмоприводов — вибрационный пневмопривод релейного типа.

Пневматический привод арматуры — это устройство, являющееся видом пневматических приводов, служащее для механизации и автоматизации трубопроводной арматуры, применяющееся во многих отраслях промышленности, играя важную роль в технологических системах многих производств. Чаще всего пневмопривода используются для дистанционного управления арматурой, её открытия и закрытия, а также для определения положения арматуры. Кроме пневматических приводов, существуют гидравлические, электрические и электромагнитные арматурные привода.

В отличие от электрических, пневматические привода используются в основном для защитной (отсечной)арматуры, в силу своих специфических особенностей, но также имеется возможность арматуру с пневматическим приводом применять в качестве регулирующей. Пневмоприводы используются не так часто, так как требуют монтажа на предприятии специальной компрессорной системы сжатого воздуха

Поршневые приводы

Поршневые приводы можно разделить:

Приводы двустороннего действия

Приводы одностороннего действия

Основными достоинствами поршневого привода одностороннего действия являются возможность совершения хода под действием пружины при отсутствии управляющей среды и быстродействие при выполнении этого цикла, к его недостаткам относится необходимость иметь привод увеличенных размеров как по длине (для размещения пружины, обычно последовательно за поршнем), так и по диаметру, поскольку при прямом ходе помимо полезной работы и преодоления сил трения необходимо преодолеть усилие на сжатие пружины возврата.

Наиболее часто поршневой привод одностороннего действия с пружиной сжатия применяется в защитной арматуре (отсечные клапаны), где используется возможность быстрого срабатывания клапана под действием пружины вне зависимости от наличия управляющей среды.

Приводы с вращательным движением выходного вала

Чтобы преобразовать поступательное движение поршня во вращательное движение выходного вала привода используется кривошипно-шатунный механизм, реечно-зубчатая передача и (крайне редко) винтовой преобразователь движения.

Встроенные поршневые приводы

Встроенные поршневые приводы образуют с арматурой единую конструкцию и имеют общие с ней детали. Они могут быть двустороннего и одностороннего действия. Встроенные поршневые приводы применяются в главных клапанах импульсно-предохранительных устройств энергетических установок большой мощности, например АЭС.

Встроенные приводы обеспечивают создание компактных конструкций, но при этом затрудняется их техническое обслуживание и снижается уровень ремонтопригодности, поскольку доступ к приводу усложнён и для ремонта приходится разбирать всю конструкцию.

Встроенные поршневые приводы одностороннего действия применяются также в различных управляющих (пилотных) устройствах регуляторов давления. [1]

Сильфонные приводы

Для арматуры наиболее характерным примером применения сильфонного пневмопривода является термостатический конденсатоотводчик, снабженный сильфоном из полутомпака. В сильфон залита быстроиспаряющаяся жидкость, которая при температуре свыше 100°С испаряется, её пар создаёт давление внутри сильфона, он удлиняется и находящимся на нем золотником закрывает отверстие в седле конденсатоотводчика.

Сильфонные приводы всегда используются как приводы одностороннего действия. Усилие возврата создается с использованием упругих свойств сильфона. Если это усилие недостаточно, дополнительно устанавливается цилиндрическая пружина возврата, которая располагается соосно с сильфоном внутри или снаружи последнего.

Основными недостатками сильфонных приводов являются малый ход, малое создаваемое усилие и ограниченный цикловой ресурс, невозможность и нецелесообразность ремонта сильфона, в связи с чем при выходе его из строя необходимо заменить новым весь сильфонный узел привода арматуры.

В поворотном приводе поворот выходного вала происходит в связи с тем, что на одну сторону лопасти, жестко соединённой с выходным валом, действует давление управляющей среды. Можно выделить однолопастные (угол поворота выходного вала может достигать 180°) и двухлопастные приводы (угол немногим более 90°). При одинаковых размерах лопастей и одних и тех же величинах давления управляющей среды крутящий момент, создаваемый двухлопастным приводом, примерно в 2 раза больше, чем однолопастным. Важным является обеспечение герметичности подвижного соединения лопасти и корпуса привода, поскольку щелевой зазор здесь имеет значительную протяженность. Теоретические аспекты работы таких устройств в системах гидропривода описаны в статье под названием Поворотный гидродвигатель, где они известны как пластинчатые.

Преимущества и недостатки пневмопривода

В современных машинах, и в частности в системах автоматизации производственных процессов, наряду с гидромеханизмами применяются пневмомеханизмы (пневмоприводы), основанные на использовании в качестве рабочей среды сжатого или разреженного воздуха.

С помощью пневматических устройств (приводов) решаются сложные задачи по автоматизации управления машин и производственных процессов. Применение их имеет преимущества в тех случаях, когда требуется осуществить быстрые перемещения выхода, а также когда применение гидравлических приводов с масляной рабочей средой недопустимо по требованиям пожарной безопасности, как это имеет место в угольных шахтах и в ряде химических производств.

К основным преимуществам пневматических устройств относятся относительная простота конструкции и эксплуатационного обслуживания обусловленные одноканальным питанием исполнительных пневмо-механизмов (отработавший воздух выпускается непосредственно в атмосферу без отводящих трубопроводов), а следовательно, низкая стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температуры, высокой влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы, достигающий 10 000—20 000 ч (10—50 млн. циклов); высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 000 об/мин); легкость получения и относительная простота передачи энергоносителя (сжатого воздуха), возможность снабжения им большого количества потребителей от одного источника; отсутствие необходимости в защитных устройствах при перегрузке (пневмодвигатели могут быть заторможены до полной остановки без опасности повреждения и могут оставаться под нагрузкой практически без потребления энергии).

Наряду с положительными качествами пневмосистемы обладают рядом недостатков, вытекающих из природы рабочей среды — воздуха. Воздух бладает высокой сжимаемостью, ввиду чего он при сжатии накапливает энергию, которая при известных условиях может превратиться в кинетичекую энергию движущихся масс и вызвать ударные нагрузки.

Вследствие этого пневматические силовые системы не обеспечивают без специальных дополнительных средств необходимой плавности и точности ода. Сжимаемость воздуха в пневмосистемах исключает возможность непосредственной фиксации органов управления в заданных промежуточных положениях. В равной мере в пневмоприводе затруднительно получение при переменной нагрузке равномерной и стабильной скорости. Помимо этого пневмоприводы имеют, как правило, более низкий КПД сравнении с гидроприводами, а также требуют применения смазочных устройств.

Сжатый воздух для питания пневмосистем обычно вырабатывается комрессорами, обслуживающими пневмомашины всего предприятия либо определенную их группу. В централизованных и групповых системах питания бычно применяется давление 5—6 кГ/см2, при индивидуальном питании — от 5 кГ/см2 и выше.