как проверить конусное отверстие и чем можно

Проверка точности конических деталей.

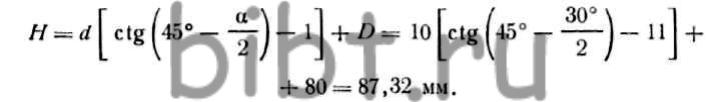

Шаблоны : для проверки угла конусности, для проверки угла и малого диаметра конуса. Калибры для проверки конических поверхностей.

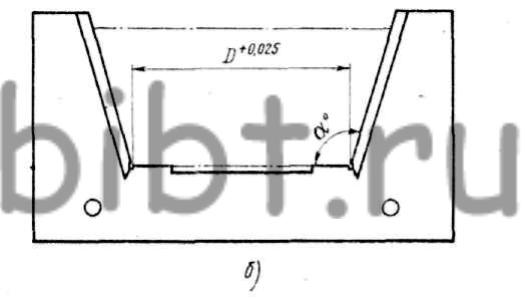

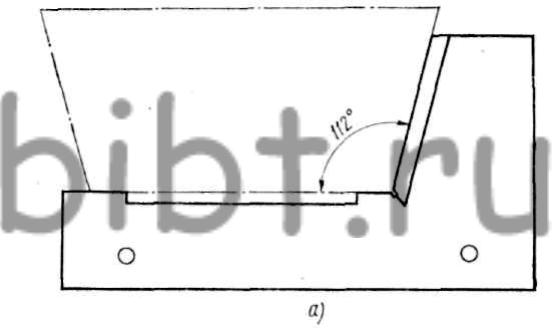

В тех случаях, когда малый диаметр конической поверхности задан с жестким допуском, применяют шаблон, контролирующий одновременно угол конусности и малый диаметр детали (рис. 41, б).

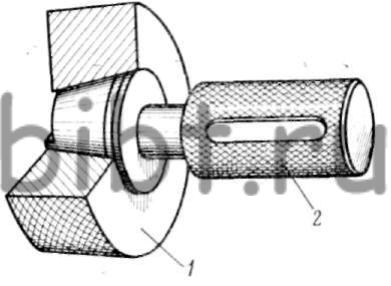

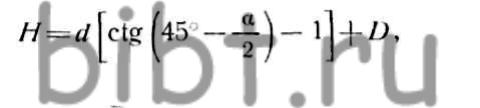

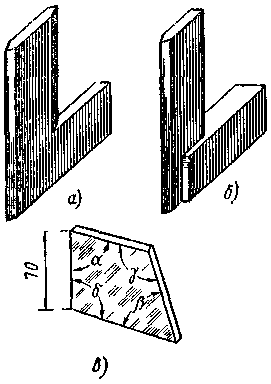

При шлифовании единичных деталей малый диаметр шлифуемого конуса контролируют универсальным роликовым приспособлением (рис. 43). Ролики 1 и 2 имеют одинаковый диаметр, выдержанный с большой точностью. Расстояние между роликами зависит от величины малого диаметра конуса и угла наклона его, а также от диаметра роликов, и определяется по формуле

Рис. 43. Роликовое приспособление для проверки конических поверхностей

Примeр. Определить расстояние между роликами для контроля малого диаметра шлифуемого конуса, если имеются следующие данные: d=10 мм, α= 30°, D = 80 мм.

При проверке конуса детали, например, с углом при вершине 32°, по таблице синусов находят синус угла 16° (угол уклона на конус замеряемой детали), который равен 0,27564. Учитывая, что расстояние между роликами приспособления l = 250 мм, находим высоту Н блока мерных плиток, который необходимо подложить под ролик 2 поворотного стола: H = 0,27564X250 = 68,91 мм. После этого индикатором, закрепленным на стойке, проверяют параллельность верхней образующей конуса детали плоскости плиты. Если угол прошлифован правильно, то стрелка индикатора останется на нуле.

Методы и средства измерения углов и конусов.

Для контроля углов применяют различные средства: угольники, угловые меры, конические калибры, угломеры, механические и оптические делительные головки, гониометры, синусные линейки и др. Угольники, калибры и угловые меры являются жесткими контрольными инструментами, они имеют определенные значения углов. Угольники подразделяются на цельные (рис. 28, а) и составные (рис. 28, б). Угловые меры – плитки (рис. 28, в) выпускаются наборами с таким расчетом, чтобы из трех – пяти мер можно было составлять блоки в пределах от 10 до 90 0 ; их изготовляют в виде плиток толщиной 5 мм с точностью угла

Угловые меры в основном применяют для поверки и градуировки различных средств измерения углов, но они могут применяться и непосредственно для измерения углов у деталей машин.

Для измерения углов у деталей чаще всего пользуются универсальными угломерами: нониусными с величиной отсчета

Рис. 28. Виды жестких измерительтельных средств:

а – цельный угольник, б – составной, в – угловая мера.

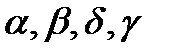

Угломер с нониусом (рис. 29) состоит из трех основных частей: жестко скрепленных линейки 1 и лимба 2, который имеет полукруглую форму; жестко скрепленных линейки 5 с сектором 3 и дополнительного угольника 6, которым пользуются при измерении острых

|

Рис. 29. Нониусный угломер.

Для измерения острых углов (менее 90 0 ) к линейке 5 присоединяют дополнительный угольник 6.

Находят применение также оптические угломеры, имеющие две линейки и корпус, в котором размещен стеклянный диск со шкалой, разделенной на градусы и минуты.

Рис. 30. Схема измерения угла конуса на синусной линейке.

Отчет производится после того, как положение угломера зафиксировано зажимным рычагом.

Косвенные методы контроля конусов. Наиболее точными и широко применяемыми являются косвенные методы измерений, при которых измерят не непосредственно углы конусов, а линейные размеры, геометрически связанные с углами.

После определения значения этих линейных размеров расчетом находят и значения углов.

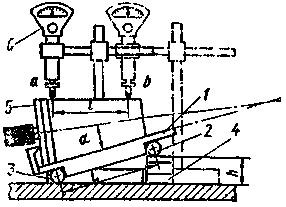

Измерение с помощью линейки. Синусные линейки, выпускаемые инструментальной промышленностью, делятся на три типа: тип I – без опорной плиты, тип II – с опорной плитой, тип III – с двумя опорными плитами и двойным наклоном.

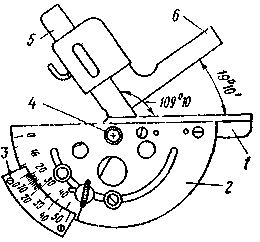

Предметный столик 1 (рис. 30) синусной линейки имеет два ролика 2 и 3 с определенным расстоянием между ними L. Если под одним из роликов подложить блок 4 из плоскопараллельных концевых мер размером h, то предметный столик наклонится на угол

При измерении угла конуса проверяемое изделие устанавливают на предметный столик, ориентируя его так, чтобы измеряемый угол находился в плоскости, перпендикулярной роликам синусной линейки (для этого используют боковые поверхности предметного столика). Установив изделие 5 на предметный столик 1, под ролик подкалывают блок из плоскопараллельных концевых мер 4. Размер блока определяют по формуле

где

При разности показаний

Действительную величину угла можно определить, подобрав такой блок плиток, при котором показания измерительной головки не будет отличаться на всей измеряемой длине.

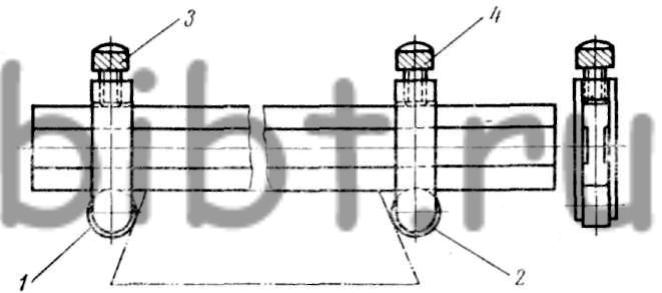

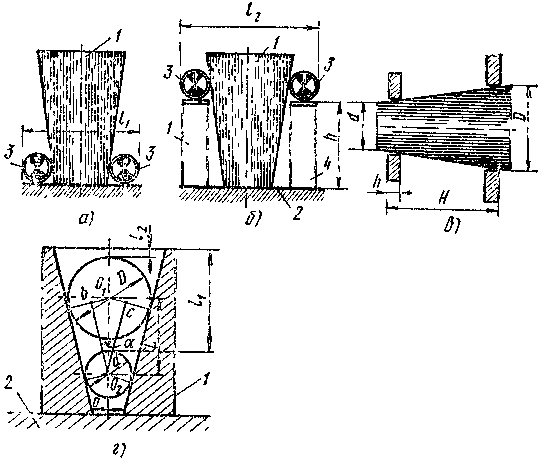

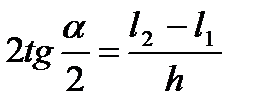

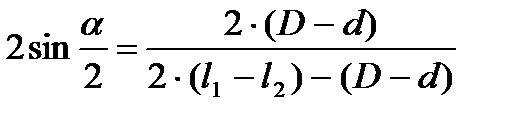

Измерение наружных конусов с помощью роликов. Этот косвенный метод измерения (рис. 31) угла конуса изделия 1 осуществляется при использовании плиты 2, двух роликов 3 одинакового размера (можно использовать ролики от роликовых подшипников), концевых мер 4 и микрометра с ценой деления 0,01 мм или рычажного с ценой деления 0,002 мм.

Рис. 31. Схемы измерения угла конуса с помощью калиброванных

роликов (а, б),колец (в), шариков (г).

Сначала измеряют размер

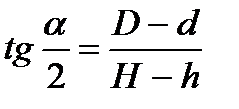

По такому же принципу измеряют конусность у вала с помощью двух калиброванных колец (рис. 31,в) с заранее известными диаметрами D и d и толщиной

Измерение внутренних конусов. Угол внутреннего конуса определяют с помощью двух шариков, диаметры которых заранее известны, и глубиномера (рис. 31,г).

Втулку 1 ставят на плиту 2, закладывают внутрь шарик малого диаметра d и измеряют при помощи глубиномера (микрометрического или индикаторного) размер

Контроль конусов калибрами

Контроль калибрами (рис. 32) основан на проверке отклонений базорасстояния по методу осевого перемещения калибра относительно проверяемой детали или на проверке по краске.

Рис. 32. Конусные калибры:

а – втулка, б – пробка, в – скоба.

Калибрами для проверки наружных конусов служат втулки (рис. 32, а) или скоба (рис. 32, в), а для внутренних конусов – пробки (рис. 32, б), со стороны большого диаметра которых наносятся риски на расстоянии от торца калибра, равном допуску базорасстояния

Торец проверяемых конических вала и втулки при сопряжении с калибром не должен выходить за пределы рисок или уступа на калибре. Если это условие нарушено, то угол конуса выходит из установленных пределов (допуска).

Конусные калибры – втулки проверяют по контрольным калибрам – пробкам. Контрольные калибры изготовляют с повышенной точностью конусности и проверяют универсальными средствами.

Вопросы для повторения:

1. Сколько степеней точности установлено для допусков на угловые размеры и почему допуск на угол уменьшается с увеличением длины меньшей стороны угла?

2. Назовите примеры применения конических соединений и их преимущества в сравнении с цилиндрическими соединениями.

3. Начертите конус и покажите основные параметры его.

4. Что называется базорасстоянием и в какой зависимости находится изменение его величины от допусков на диаметры конуса и конусности?

5. Как устроен угломер с нониусом и какие углы им можно измерять?

6. Расскажите о косвенных методах измерения угла наружного и внутреннего конусов.

7. Как осуществляется контроль наружных и внутренних конусов коническими калибрами?

Литература: [1, глава VI, стр. 151…168]

Лекция 7. ДОПУСКИ, ПОСАДКИ И СРЕДСТВА ИЗМЕРЕНИЯ

Основные элементы метрической крепежной резьбы

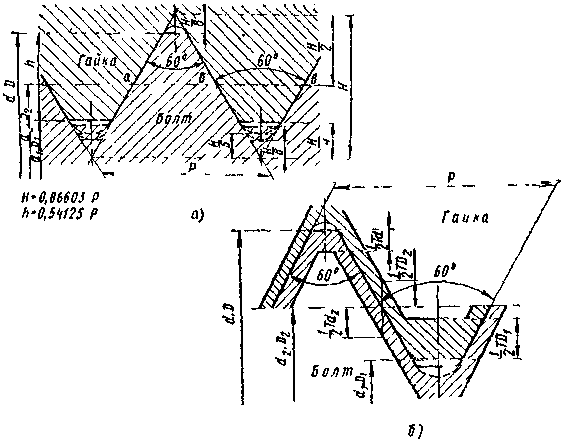

В машиностроении применяют различные резьбовые соединения: цилиндрические, конические, трапецеидальные и др. Эти резьбы имеют ряд общих признаков, а так как наиболее распространенными являются цилиндрические крепежные резьбовые соединения с треугольным профилем, то применительно к ним и будут рассмотрены допуски, методы и средства контроля.

|

Рис. 33. Метрическая цилиндрическая резьба:

а – профиль резьбы, б – схема расположения полей допусков.

Под средним диаметром понимают диаметр воображаемого, соосного с резьбой, цилиндра, который делит профиль резьбы так, что толщина витка, ограниченная на рис. 33, а буквами а – б, равна ширине впадины, ограниченной буквами б – в. Шаг резьбы – это расстояние вдоль оси резьбы между параллельными сторонами двух рядом лежащих витков.

Единой системой допусков и посадок СЭВ для метрической резьбы с размерами от 0,25 до 600 мм предусмотрены три стандарта: СТ СЭВ 180-75 определяет профиль резьбы; СТ СЭВ 181-75 – диаметры и шаги; СТ СЭВ 182-75 – основные размеры. Предельные отклонения и допуски резьбовых соединений с зазорами устанавливает СТ СЭВ 640-77.

Значения диаметров резьбы разбиты на 3 ряда (1, 2 и 3-й). При выборе диаметров резьбы предпочтительным является первый ряд. Второй ряд диаметров резьбы берется, если диаметры 1-го ряда не удовлетворяют требованиям конструктора; в последнюю очередь диаметры берутся из 3-го ряда. По числовой величине шага резьбы для диаметров 1-64 мм делятся на две группы: с крупным шагом и мелкие, а резьбы диаметром свыше 64 мм, (до 600 мм) имеют только мелкие шаги.

Допуски для цилиндрической крепежной резьбы (

Допуски на наружный диаметр гайки и внутренний диаметр болта не установлены. Технология нарезания резьбы и размеры резьбообразующих инструментов (метчиков, плашек и др.) гарантируют, что наружный диаметр резьбы гайки не будет меньше теоретического, а внутренний диаметр резьбы болта – больше теоретического.

На шаг резьбы и угол профиля в отдельности допуски не установлены, а возможные отклонения по ним допускаются за счет изменения среднего диаметра резьбы в пределах его допуска. Такая компенсация погрешностей шага и угла за счет допуска

Как проверить конусное отверстие и чем можно

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

1. Понятие о конусе и его элементах

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса.

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называется углом уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называется высотой усеченного конуса. Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Это значит, что на длине 10 мм диаметр конуса уменьшается на 1 мм или на каждый миллиметр длины конуса разница между его диаметрами изменяется на

Иногда на чертеже вместо угла конуса указывается уклон конуса. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси.

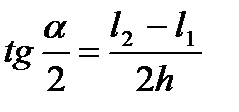

Уклон конуса определяется по формуле

где tg α — уклон конуса;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

2. Способы получения конических поверхностей на токарном станке

На токарном станке обработка конических поверхностей производится одним из следующих способов:

а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

3. Обработка конических поверхностей поворотом верхней части суппорта

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

Способ обтачивания конических поверхностей поворотом верхней части суппорта имеет следующие недостатки: он допускает обычно применение только ручной подачи, что отражается на производительности труда и чистоте обработанной поверхности; позволяет обтачивать сравнительно короткие конические поверхности, ограниченные длиной хода верхней части суппорта.

4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Смещение корпуса задней бабки определяют по формуле

где S — смещение корпуса задней бабки от оси шпинделя передней бабки в мм;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

L — длина всей детали или расстояние между центрами в мм;

l — длина конической части детали в мм.

Смещение корпуса задней бабки производят, используя деления 1 (рис 206), нанесенные на торце опорной плиты, и риску 2 на торце корпуса задней бабки.

Если на торце плиты делений нет, то смещают корпус задней бабки, пользуясь измерительной линейкой, как показано на рис. 207.

Преимущество обработки конических поверхностей путем смещения корпуса задней бабки заключается в том, что этим способом можно обтачивать конусы большой длины и вести обтачивание с механической подачей.

Недостатки этого способа: невозможность растачивать конические отверстия; потеря времени на перестановку задней бабки; возможность обрабатывать лишь пологие конусы; перекос центров в центровых отверстиях, что приводит к быстрому и неравномерному износу центров и центровых отверстий и служит причиной брака при вторичной установке детали в этих же центровых отверстиях.

Неравномерного износа центровых отверстий можно избежать, если вместо обычного применять специальный шаровой центр (рис. 208). Такие центры используют преимущественно при обработке точных конусов.

5. Обработка конических поверхностей с применением конусной линейки

Для обработки конических поверхностей с углом уклона а до 10—12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой. Схема обработки конуса с применением конусной линейки приводится на рис. 209.

К станине станка прикреплена плита 11, на которой установлена конусная линейка 9. Линейку можно поворачивать вокруг пальца 8 под требуемым углом а к оси обрабатываемой детали. Для закрепления линейки в требуемом положении служат два болта 4 и 10. По линейке свободно скользит ползун 7, соединяющийся с нижней поперечной частью 12 суппорта при помощи тяги 5 и зажима 6. Чтобы эта часть суппорта могла свободно скользить по направляющим, ее отсоединяют от каретки 3, вывинчивая поперечный винт или отсоединяя от суппорта его гайку.

Если сообщить каретке продольную подачу, то ползун 7, захватываемый тягой 5, начнет перемещаться вдоль линейки 9. Так как ползун скреплен с поперечными салазками суппорта, то они вместе с резцом будут перемещаться параллельно линейке 9. Благодаря этому резец будет обрабатывать коническую поверхность с углом уклона, равным углу α поворота конусной линейки.

После каждого прохода резец устанавливают на глубину резания с помощью рукоятки 1 верхней части 2 суппорта. Эта часть суппорта должна быть повернута на 90° относительно нормального положения, т. е. так, как это показано на рис. 209.

Если даны диаметры оснований конуса D и d и его длина l, то угол поворота линейки можно найти по формуле (11).

Подсчитав величину tg α, легко определить значение угла α по таблице тангенсов.

Применение конусной линейки имеет ряд преимуществ:

1) наладка линейки удобна и производится быстро;

2) при переходе к обработке конусов не требуется нарушать нормальную наладку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, т. е. на одной оси, благодаря чему центровые отверстия в детали и центры станка не срабатываются;

3) при помощи конусной линейки можно не только обтачивать наружные конические поверхности, но и растачивать конические отверстия;

4) возможна работа е продольным самоходом, что увеличивает производительность труда и улучшает качество обработки.

Недостатком конусной линейки является необходимость отсоединять салазки суппорта от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, у которых винт не связан жестко со своим маховичком и зубчатыми колесами поперечного самохода.

6. Обработка конических поверхностей широким резцом

Обработку конических поверхностей (наружных и внутренних) с небольшой длиной конуса можно производить широким резцом с углом в плане, соответствующим углу α уклона конуса (рис. 210). Подача резца может быть продольная и поперечная.

Однако использование широкого резца на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Применять более широкие резцы можно лишь на особо жестких станках и деталях, если это не вызывает вибрации резца и обрабатываемой детали.

7. Растачивание и развертывание конических отверстий

Обработка конических отверстий является одной из наиболее трудных токарных работ; она значительно труднее, чем обработка наружных конусов.

Обработку конических отверстий на токарных станках в большинстве случаев производят растачиванием резцом с поворотом верхней части суппорта и реже с помощью конусной линейки. Все подсчеты, связанные с поворотом верхней части суппорта или конусной линейки, выполняются так же, как при обтачивании наружных конических поверхностей.

Если отверстие должно быть в сплошном материале, то сначала сверлят цилиндрическое отверстие, которое затем растачивают резцом на конус или обрабатывают коническими зенкерами и развертками.

Чтобы ускорить растачивание или развертывание, следует предварительно просверлить отверстие сверлом, диаметр d, которого на 1—2 мм меньше диаметра малого основания конуса (рис. 211, а). После этого рассверливают отверстие одним (рис. 211, б) или двумя (рис. 211, в) сверлами для получения ступеней.

После чистового растачивания конуса его развертывают конической разверткой соответствующей конусности. Для конусов с небольшой конусностью выгоднее производить обработку конических отверстий непосредственно после сверления набором специальных разверток, как показано на рис. 212.

8. Режимы резания при обработке отверстий коническими развертками

Конические развертки работают в более тяжелых условиях, чем цилиндрические: в то время как цилиндрические развертки снимают незначительный припуск небольшими режущими кромками, конические развертки режут всей длиной их режущих кромок, расположенных на образующей конуса. Поэтому при работе коническими развертками применяют подачи и скорости резания меньше, чем при работе цилиндрическими развертками.

При обработке отверстий коническими развертками подачу производят вручную, вращая маховичок задней бабки. Необходимо следить за тем, чтобы пиноль задней бабки перемещалась равномерно.

Подачи при развертывании стали 0,1—0,2 мм/об, при развертывании чугуна 0,2—0,4 мм/об.

Скорость резания при развертывании конических отверстий развертками из быстрорежущей стали 6—10 м/мин.

Для облегчения работы конических разверток и получения чистой и гладкой поверхности следует применять охлаждение. При обработке стали и чугуна применяют эмульсию или сульфофрезол.

9. Измерение конических поверхностей

Поверхности конусов проверяют шаблонами и калибрами; измерение и одновременно проверку углов конуса производят угломерами. На рис. 213 показан способ проверки конуса с помощью шаблона.

Наружные и внутренние углы различных деталей можно измерять универсальным угломером (рис. 214). Он состоит из основания 1, На котором на дуге 130 нанесена основная шкала. С основанием 1 жестко скреплена линейка 5. По дуге основания перемещается сектор 4, несущий нониус 3. К сектору 4 посредством державки 7 может быть прикреплен угольник 2, в котором, в свою очередь, закрепляется съемная линейка 5. Угольник 2 и съемная линейка 5 имеют возможность перемещаться по грани сектора 4.

Путем различных комбинаций в установке измерительных деталей угломера можно производить измерение углов от 0 до 320°. Величина отсчета по нониусу 2′. Отсчет, полученный при измерении углов, производится по шкале и нониусу (рис. 215) следующим образом: нулевой штрих нониуса показывает число градусов, а штрих нониуса, совпадающий со штрихом шкалы основания, — число минут. На рис. 215 со штрихом шкалы основания совпадает 11-й штрих нониуса, что означает 2’Х 11 = 22′. Следовательно, угол в данном случае равен 76°22′.

На рис. 216 показаны комбинации измерительных деталей универсального угломера, позволяющие производить измерение различных углов от 0 до 320°.

Для более точной проверки конусов в серийном производстве применяют специальные калибры. На рис. 217, а показан кониче-ский калибр-втулка для проверки наружных конусов, а на рис. 217, б—конический калибр-пробка для проверки конических отверстий.

На калибрах делаются уступы 1 и 2 на торцах или наносятся риски 3, служащие для определения точности проверяемых поверхностей.

На. рис. 218 приводится пример проверки конического отверстия калибром-пробкой.

Для проверки отверстия калибр (см. рис. 218), имеющий уступ 1 на определенном расстоянии от торца 2 и две риски 3, вводят с легким нажимом в отверстие и проверяют, нет ли качания калибра в отверстии. Отсутствие качания показывает, что угол конуса правилен. Убедившись, что угол конуса правилен, приступают к проверке его размера. Для этого наблюдают, до какого места калибр войдет в проверяемую деталь. Если конец конуса детали совпадает с левым торцом уступа 1 или с одной из рисок 3 или находится между рисками, то размеры конуса правильны. Но может случиться, что калибр войдет в деталь настолько глубоко, что обе риски 3 войдут в отверстие или оба торца уступа 1 выйдут из него наружу. Это показывает, что диаметр отверстия больше заданного. Если, наоборот, обе риски окажутся вне отверстия или ни один из торцов уступа не выйдет из него, то диаметр отверстия меньше требуемого.

Для точной проверки конусности применяют следующий способ. На измеряемой поверхности детали или калибра проводят мелом или карандашом две-три линии вдоль образующей конуса, затем вставляют или надевают калибр на деталь и повертывают его на часть оборота. Если линии сотрутся неравномерно, это значит, что конус детали обработан неточно и необходимо его исправить. Стирание линий по концам калибра говорит о неправильной конусности; стирание линий в средней части калибра показывает, что конус имеет небольшую вогнутость, причиной чего обычно является неточное расположение вершины резца по высоте центров. Вместо меловых линий можно нанести на всю коническую поверхность детали или калибра тонкий слой специальной краски (синьки). Такой способ дает большую точность измерения.

10. Брак при обработке конических поверхностей и меры его предупреждения

При обработке конических поверхностей, помимо упомянутых видов брака для цилиндрических поверхностей, дополнительно возможны следующие виды брака:

1) неправильная конусность;

2) отклонения в размерах конуса;

3) отклонения в размерах диаметров оснований при правильной конусности;

4) непрямолинейность образующей конической поверхности.

1. Неправильная конусность получается главным образом вследствие неточного смещения корпуса задней бабки, неточного поворота верхней части суппорта, неправильной установки конусной линейки, неправильной заточки или установки широкого резца. Следовательно, точной установкой корпуса задней бабки, верхней части суппорта или конусной линейки перед началом обработки можно брак предупредить. Этот вид брака исправим только в том случае, если ошибка во всей длине конуса направлена в тело детали, т. е. все диаметры у втулки меньше, а у конического стержня больше требуемых.

2. Неправильный размер конуса при правильном угле его, т. е. неправильная величина диаметров по всей длине конуса, получается, если снято недостаточно или слишком много материала. Предупредить брак можно только внимательной установкой глубины резания по лимбу на чистовых проходах. Брак исправим, если снято недостаточно материала.

3. Может получиться, что при правильной конусности и точных размерах одного конца конуса диаметр второго конца неправилен. Единственной причиной является несоблюдение требуемой длины всего конического участка детали. Брак исправим, если деталь излишне длинна. Чтобы избежать этого вида брака, необходимо перед обработкой конуса тщательно проверить его длину.

4. Непрямолинейность образующей обрабатываемого конуса получается при установке резца выше (рис. 219, б) или ниже (рис. 219, в) центра (на этих рисунках для большей наглядности искажения образующей конуса показаны в сильно преувеличенном виде). Таким образом, и этот вид брака является результатом невнимательной работы токаря.