как узнать массу в компасе

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

КОМПАС-3D и возможности анализа местоположения центра масс проектируемых изделий

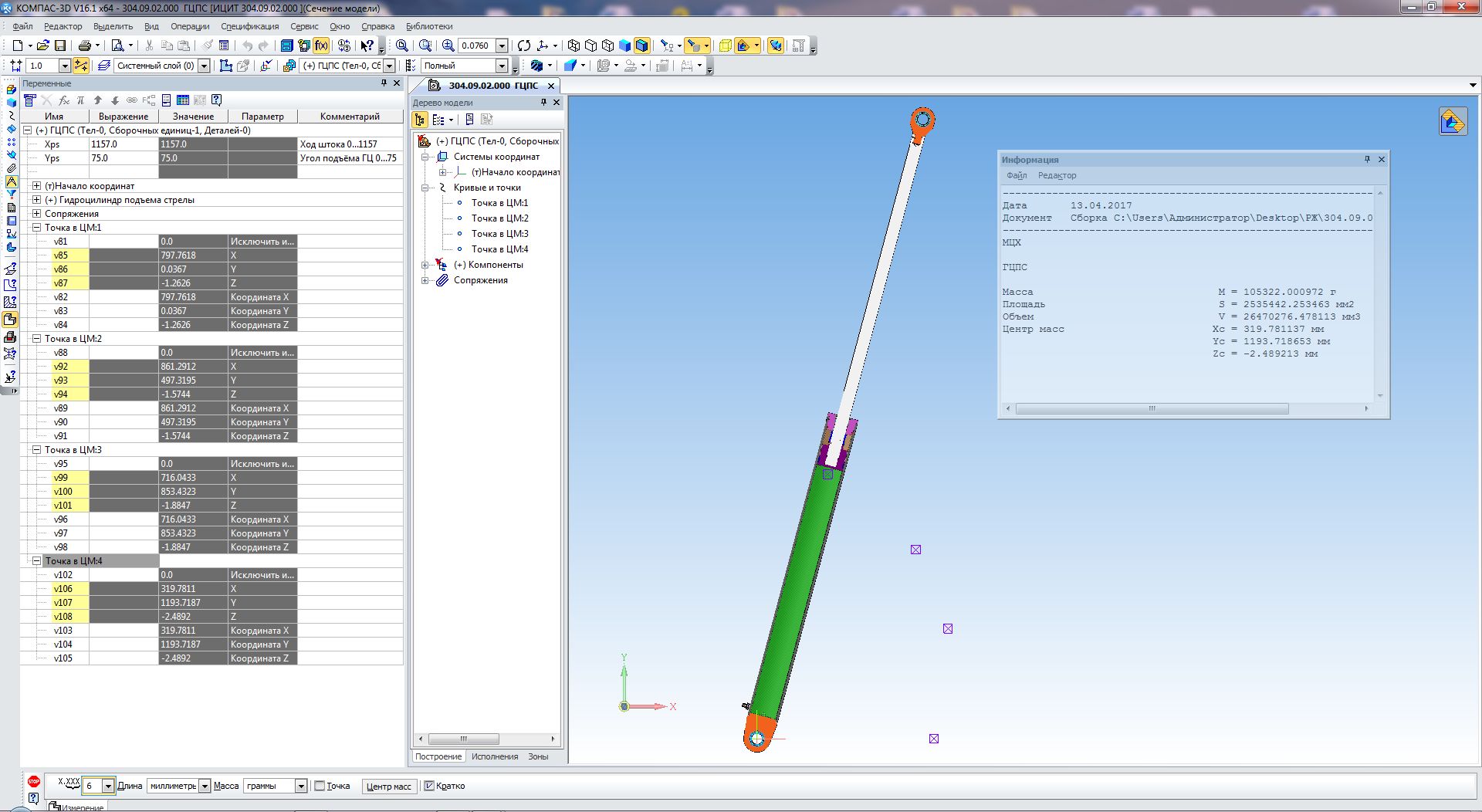

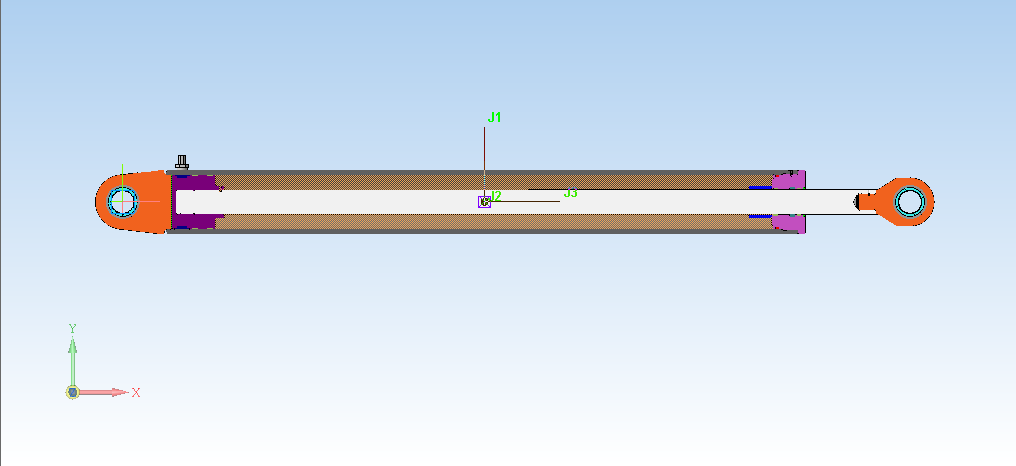

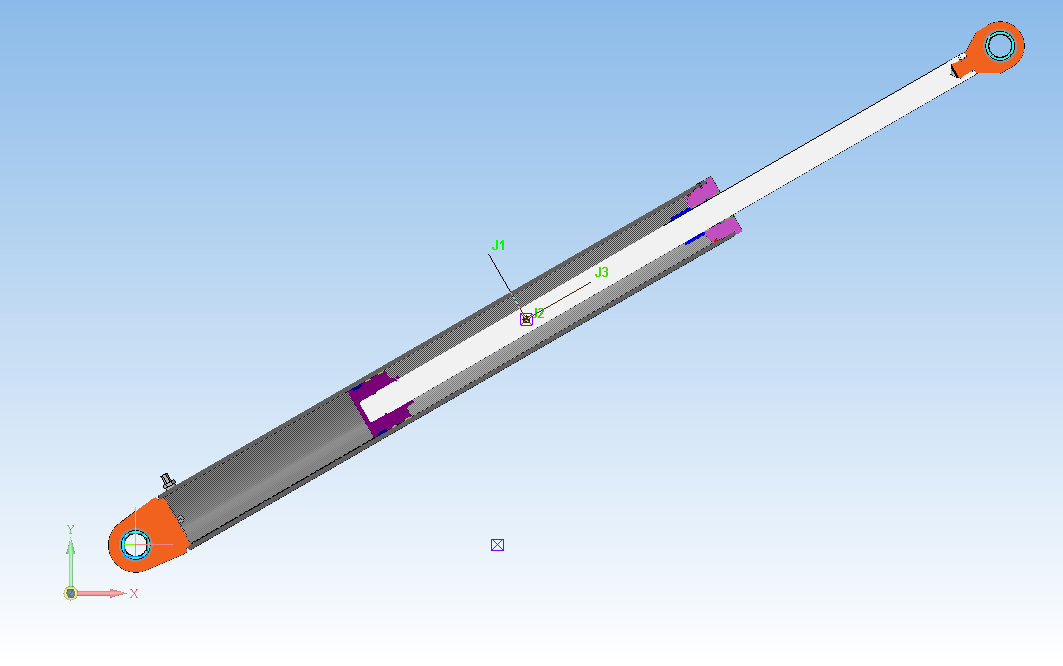

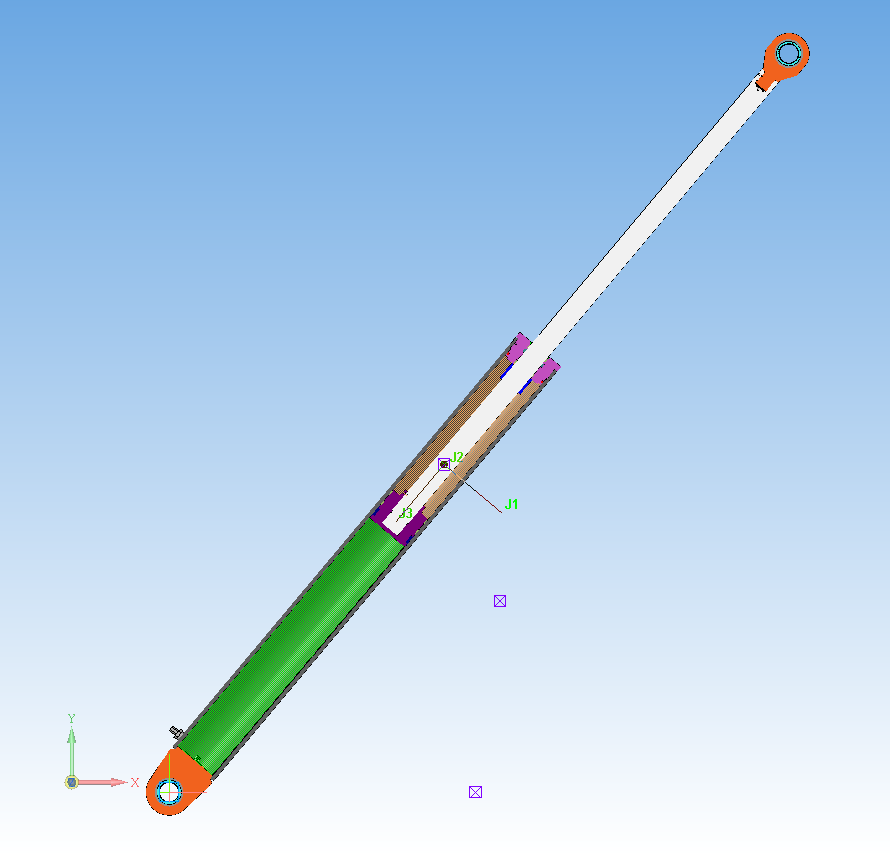

На рис. 1 представлена спроектированная в КОМПАС-3D параметрическая трехмерная модель гидроцилиндра подъема телескопической стрелы.

Нижняя часть гидроцилиндра закрепляется в проушинах подъемно-поворотного устройства, а верхняя – в проушинах основания нижнего колена стрелы. При выдвигании штока нижнее колено стрелы меняет свое положение относительно горизонта, тем самым перемещая вершину телескопической стрелы на необходимый для работы угол. Для более детального рассмотрения показанной на рис. 1 ситуации ниже представлены части этого рисунка отдельными фрагментами (рис. 2, 3, 4).

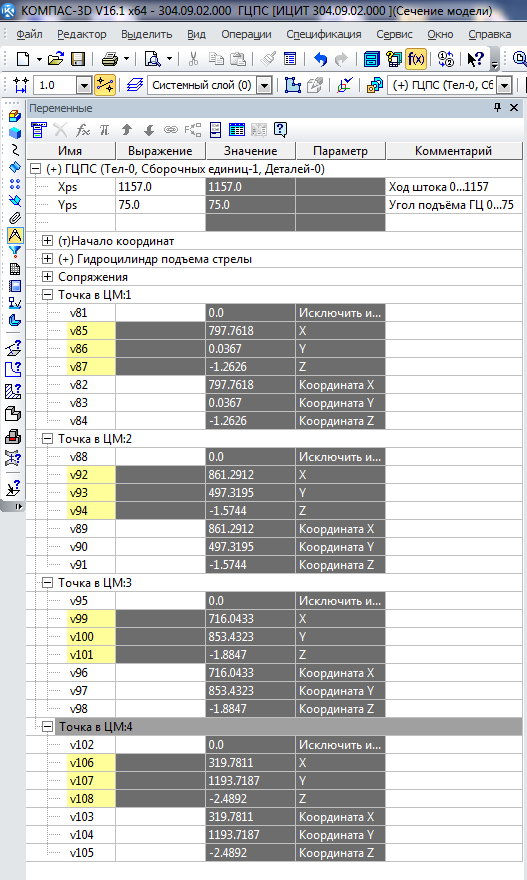

В таблице переменных параметрической трехмерной модели задаются длина выдвигания штока гидроцилиндра, угол его подъема, а также представляются результаты вычисления координат перемещаемого центра масс сборки. В качестве примера взяты четыре положения точки центра масс, полученные при перемещении компонентов гидроцилиндра в пространстве. Угол наклона гидроцилиндра определяется положением шарнирно соединенных частей рабочих органов грузоподъемной машины.

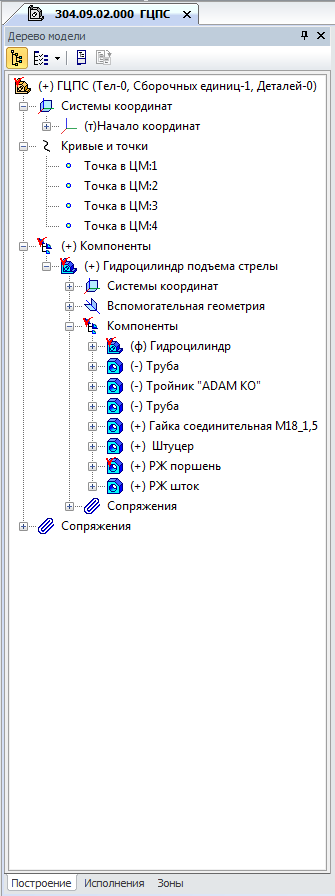

В дереве модели отражен состав сборки и порядок ее построения.

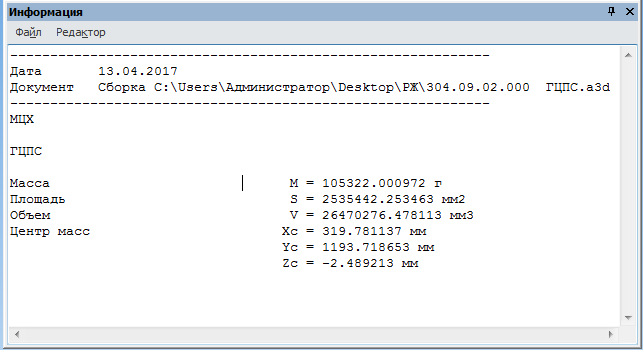

В таблице на рис. 4 показаны массо-центровочные параметры трехмерной модели в одном из положений, определяемым заданными параметрами в соответствующих строках таблицы переменных (рис. 2).

Далее на рисунках показаны фрагменты выбранных для демонстрации положений составных частей гидроцилиндра подъема телескопической стрелы при последовательном выдвигании штока.

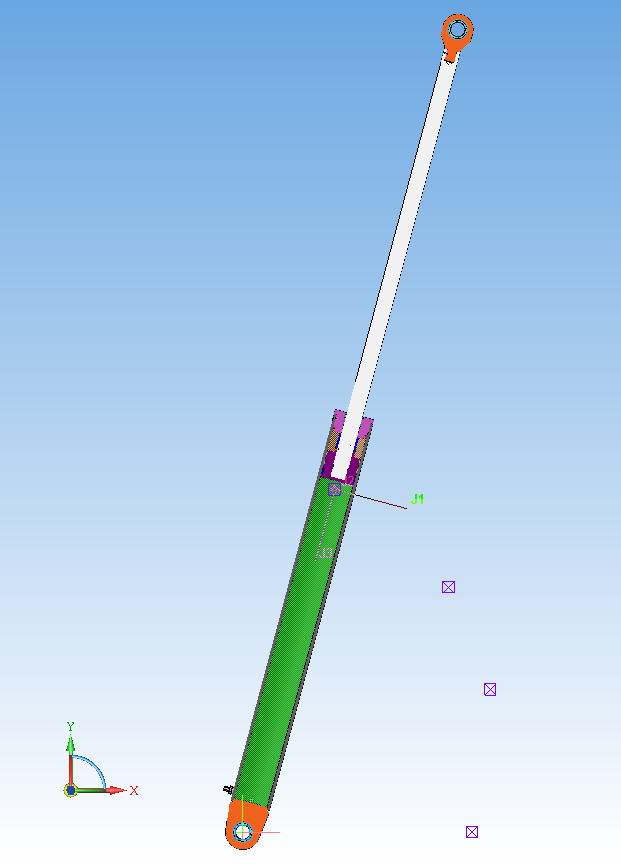

Следует заметить, что гидравлическая рабочая жидкость (РЖ), циркулирующая в гидроцилиндре, также присутствует в модели. Зеленым цветом она окрашена в поршневой полости, а коричневым — в штоковой полости. Рабочая жидкость при разных положениях поршня меняет свой объем, который также учитывается при определении МЦХ модели при заданной плотности имитируемого жидкого вещества. Учет перемещения РЖ при работе гидроцилиндра дает возможность более точно определить положение центра масс в точке расчета.

Рабочая жидкость горизонтально расположенного цилиндра имеется только в штоковой полости, гидроцилиндр сдвинут.

Рис. 6 показывает, что поршень гидроцилиндра сдвинут в сторону выдвигания, а угол относительно горизонта составляет 30 градусов. РЖ присутствует в обеих полостях гидроцилиндра. Точками показаны положения центра масс настоящего и предыдущего положений.

Рис. 7 показывает, что поршень гидроцилиндра сдвинут в сторону выдвигания, а угол относительно горизонта составляет 50 градусов. РЖ присутствует в обеих полостях гидроцилиндра, а больший ее объем находится в поршневой полости. Точками показаны положения центра масс настоящего и предыдущих положений.

Рис. 8 показывает, что поршень гидроцилиндра сдвинут в сторону выдвигания, а угол относительно горизонта составляет 75 градусов. РЖ присутствует в обеих полостях гидроцилиндра, а почти весь ее объем находится в поршневой полости. Точками показаны положения центра масс настоящего и предыдущих положений.

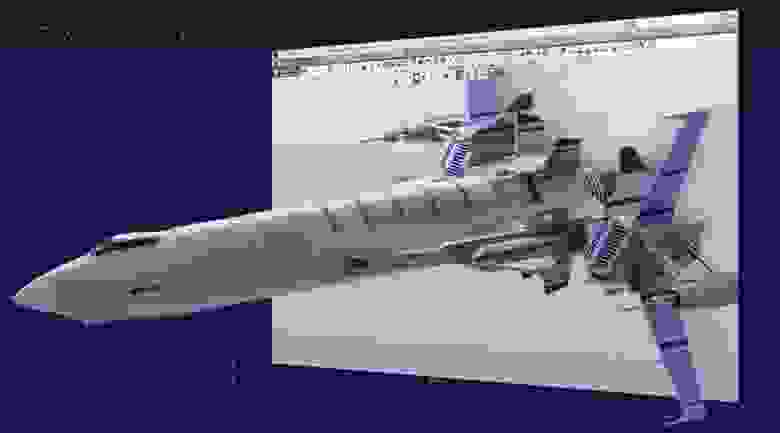

Имея большее количество точек положения центра масс гидроцилиндра, при необходимости, можно построить диаграмму перемещения этого центра масс. На примере приведенной трехмерной параметрической модели гидроцилиндра подъема телескопической стрелы грузоподъемной машины можно с достаточной точностью получить результат по перемещению центра масс при минимальных затратах времени. Кроме того, при наличии параметрической трехмерной модели всего изделия можно проследить перемещение центра масс при различных положениях рабочих органов на модели изделия. Таким образом, на этапе проектирования можно оценить грузовую устойчивость с использованием полной модели изделия в самых неблагоприятных положениях рабочих органов. Чтобы результаты, полученные с помощью трехмерной модели, были сравнимы с результатами натурных испытаний опытного образца, необходимо иметь достаточно насыщенную компонентами электронную модель изделия или лучше электронный двойник. Подобным образом мы учитываем перемещение центра масс на трехмерной модели телескопической стрелы с имитацией перемещения канатов выдвигания и сдвигания.

На практике наши специалисты довольны результатами, полученными в процессе применения методов предварительной оценки устойчивости всего разработанного ряда наших изделий с помощью параметрической ЭМИ.

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Настройка единиц измерения в КОМПАС-3D

Настройка единиц измерения

Программа КОМПАС-3D настроена на работу в стандартной метрической системе мер. В качестве единиц измерения длины по умолчанию назначены миллиметры. В качестве единиц измерения углов но умолчанию используется десятичная система счисления.

Видеокурс по этой теме

Видеокурс «Основы конструирования в КОМПАС-3D v19»

Видеокурс направлен на освоение основ конструирования в САПР КОМПАС-3D. Обучение проводится на примере создания моделей узлов и сборки из них промышленного прибора, разбор особенностей моделирования и визуализации результатов в…

Для настройки работы с другими единицами измерения длины (сантиметрами или метрами) в текущем графическом документе необходимо выполнить команду Сервис → Параметры. В диалоговом окне Параметры зайдите на вкладку Текущий чертеж → Единицы измерения.

Для настройки работы с другими единицами измерения длины (сантиметрами или метрами) в любом новом графическом документе необходимо выполнить команду Сервис → Параметры. В диалоговом окне Параметры зайдите на вкладку Новые документы → Графический документ → Единицы измерения.

Все объекты в КОМПАС-3D строятся в реальных единицах измерения, т.е. в масштабе 1:1, а оформление таких объектов на чертеже возможно уже с помощью выбора подходящего масштаба вида. Однако при расчете массовых свойств возможен выбор в представлении результата (килограммы или граммы — для массы и миллиметры, сантиметры, метры — для длины).

Настройка отображения угловых размеров производится но команде Сервис → Параметры. В диалоговом окне Параметры зайдите на вкладку Система → Представление чисел и в разделе Единицы измерения углов выберите требуемое представление:

В зависимости от установленной точности в КОМПАС-ЗD углы могут измеряться в градусах, в градусах и минутах, а также в градусах, минутах и секундах.

Настройка точности представления чисел

В программе КОМПАС-ЗD можно установить разный уровень точности отображения параметров объектов (позиций точек, размеров участков и значений переменных). Максимально допустимый уровень — 6 знаков после запятой. Изменение значения точности производится по команде Сервис → Параметры. В диалоговом окне Параметры зайдите на вкладку Система → Представление чисел и в разделе Числа выберите требуемое значение. При необходимости можно здесь же включить отображение незначащих нулей.

Точность значений размеров для текущего чертежа задается в диалоговом окне Параметры на вкладке Текущий чертеж в разделе Размеры → Точности.

Точность значений размеров для любого нового чертежа задается в диалоговом окне Параметры на вкладке Новые документы с помощью опции Графический документ → Размеры → Точности.

А для тех у кого еще есть какие либо вопросы мы подготовили целую подборку уроков по работе в программе КОМПАС 3D.

Также рекомендуем вам посмотреть интересную статью о том как настроить интерфейс в программе КОМПАС-3D.

Как мы разогнали САПР КОМПАС-3D → Часть 3

Это заключительная часть статьи об ускорении КОМПАС-3D v18 (Часть 1, Часть 2). Она посвящена доработкам в расчетах массо-центровочных характеристик и тому, что сделано для ускорения КОМПАСа на стороне нашего геометрического ядра C3D. И еще немного расскажем о том, какое железо позволит максимально ощутить ускорение.

О расчете МЦХ

Есть еще один параметр, который существенно влияет на производительность КОМПАС, — расчет массо-центровочных характеристик (МЦХ).

Расчет МЦХ является «базисным» для многих функций, и ускорять его просто необходимо.

МЦХ могут получаться расчетным путем или задаваться вручную, они могут быть рассчитаны для 3D-модели и для чертежа.

Рассчитанные данные используются для отображения массы в свойствах модели, в отчетах, в штампе ассоциативного чертежа и т.д.

Константин Гулевский, программист:

«Казалось бы, рассчитать объем и массу какого-либо тела — не такая сложная задача. Действительно, такие вычисления выполняются за микросекунды, более того, геометрическое ядро C3D успешно выполняет такие вычисления в разных потоках. Однако когда речь заходит о «больших сборках», расчет МЦХ может затянуться на минуты, а в некоторых случаях на десятки минут. Причиной этого в первую очередь являются сложные связи компонентов: изменение характеристик одного компонента влияет на характеристики множества других. Для ускорения расчета был разработан специальный граф, который определял зависимости между компонентами и телами. Расчет МЦХ стало возможно выполнять поэтапно:

Ниже примеры времени расчета МЦХ.

Разница в скорости расчета будет еще более заметна для измененных моделей (большое число тел и вставок требует расчета МЦХ) — они отмечены значком «*».

Здесь и далее по тексту замеры проведены на ПК со следующей конфигурацией:

CPU: Intel Core i7-6700K 4.00 GHz

RAM: 32 Gb

GPU: NVidia Quadro P2000

OS: Microsoft Windows 10 x64 Professional

Таблица 6. Время расчета МЦХ, секунды (меньше — лучше). Измененные модели отмечены значком «*».

| Модель | Команда «МЦХ модели», время расчета МЦХ, с | ||

| V16.1 | v17.1 | v18 | |

Установка вакуумно-технологическая | 1,5 | 1,5 | 0,6 |

| *Установка вакуумно-технологическая (после изменения) | 17,9 | 10,8 | 2,2 |

Грузовик с фургоном | 37,4 | 60,3 | 1,8 |

Северная приливная электростанция | 316,0 | 104,4 | 4,6 |

Редуктор судовой энергетической установки | 359,6 | 8,9 | 1,0 |

Троллейбус | 3,3 | 4,5 | 0,7 |

| *Троллейбус (после изменения) | 21,2 | 22,6 | 2,5 |

Евгений Филимонов, тестировщик:

«Расчет МЦХ используется для множества функций КОМПАС-3D:

Ниже приведены полученные результаты ускорения функций, зависящих от расчета МЦХ:

Таблица 7. Выполнение команды «Информация об объекте» для корневого элемента дерева, секунды (меньше — лучше).

| Модель | Команда «Информация об объекте», с | ||

| V16.1 | v17.1 | v18 | |

Северная приливная электростанция | 101,5 | 109,2 | 10,7 |

Редуктор судовой энергетической установки | 50,9 | 14,1 | 1,7 |

Грузовик с фургоном | 12,4 | 10,9 | 1,7 |

Троллейбус | 2,9 | 6,4 | 0,3 |

Таблица 8. Время входа в процесс свойства модели, секунды (меньше — лучше).

| Модель | Вход в процесс свойства модели, с | ||

| V16.1 | v17.1 | v18 | |

Северная приливная электростанция | 295,2 | 108,1 | 1,0 |

Редуктор судовой энергетической установки | 267,1 | 13,5 | 2,7 |

Грузовик с фургоном | 35,4 | 21,0 | 2,1 |

Троллейбус | 3,1 | 10,0 | 0,7 |

Таблица 9. Создать отчет, секунды (меньше — лучше) (отчет по первому уровню сборки с параметрами по умолчанию).

| Модель | Команда «Создать отчет» по сборке, с | ||

| V16.1 | v17.1 | v18 | |

Северная приливная электростанция | 305,8 | 105,5 | 12,1 |

Редуктор судовой энергетической установки | 122,4 | 7,4 | 6,8 |

Грузовик с фургоном | 32,2 | 10,3 | 2,1 |

Троллейбус | 10,0 | 6,1 | 1,5 |

Таблица 10. Выполнить команду «Управление исполнениями», секунды (меньше — лучше).

| Модель | Команда «Управление исполнениями», с | ||

| V16.1 | v17.1 | v18 | |

Северная приливная электростанция | 66,4 | 107,8 | 9,9 |

Редуктор судовой энергетической установки | 262,8 | 12,4 | 1,3 |

Грузовик с фургоном | 34,0 | 10,8 | 1,5 |

Троллейбус | 2,8 | 5,5 | 0,1 |

Как геометрическое ядро ускорило КОМПАС-3D v18

Разработчики геометрического ядра C3D, которое лежит в основе КОМПАС-3D, тоже не остались в стороне и внесли необходимые для роста производительности доработки в компоненты ядра.

В C3D Modeler реализовано покомпонентное проецирование 3D-модели в чертеж. Раньше, после редактирования (изменения или перемещения) одного из компонентов, все проекции необходимо было пересчитывать заново. Задача ядра состояла в том, чтобы спроецировать заново только указанные измененные компоненты и те компоненты, которые могли быть затронуты при проецировании. Это ускорило построение проекций сборки при различных модификациях ее частей. Очевидно, что чем меньшее количество компонентов сборки затронуто изменениями, тем больше и заметнее эффект в скорости построения проекций.

Покомпонентное проецирование. 3D-модель установки вакуумно-технологической, разработчик «ЭСТО-Вакуум» (г. Москва)

Ускорены и другие операции C3D Modeler:

Параметрический 2D-решатель C3D Solver ускорился в среднем на 30-40 %, а в некоторых случаях – в несколько раз за счет оптимизации вычислительных алгоритмов. Например, ситуация, в которой при накладывании ограничений на один объект накладываются ограничения большого количества других объектов. Ярким примером служит симметрия большого количества разных объектов относительно прямой. Такие случаи ускорились в 50-70 раз. В модели, которая послужила первопричиной работ, расчет наложения симметрии выполнялся за 40 секунд. Сейчас операция рассчитывается не дольше чем за 300 миллисекунд.

Симметрия большого числа объектов относительно линейного объекта

Достигнуто пятикратное увеличение производительности C3D Solver при работе с интерполяционными сплайнами, которые проходят через набор заданных точек. Чем больше сплайн (количество задающих его точек), тем значительней ускорение. Для сплайна, проходящего через 100-200 точек, зафиксировано десятикратное ускорение.

Скорость выполнения операций до и после оптимизации геометрического ядра C3D

Не обошлось и без доработок по используемым параметрам для триангуляции. О том, что мы стали использовать угловое отклонение, мы уже упоминали в части, посвященной отрисовке. Был выполнен ряд оптимизаций по расчету триангуляции с использованием углового отклонения и по более оптимальной разбивке некоторых типов поверхностей.

Железо для v18

Функциональность новой версии позволяет на полную мощность использовать возможности мощных видеокарт. Более полно будут задействованы и ресурсы многоядерных процессоров.

Преимущество от многоядерных процессоров пользователь получит при следующих сценариях:

Рекомендуемая конфигурация для комфортной работы с обычными сборками показана в таблице 11, а для работы с большими сборками — в таблице 12.

Таблица 11. Конфигурация для комфортной работы.

| Процессор | Многоядерный процессор (4 ядра) с тактовой частой 3GHz и выше |

| Видеокарта | Современная, дискретная, предпочтительней производства NVIDIA: с поддержкой OpenGL 4.5, объемом видеопамяти 2 ГБ и более |

| Оперативная память | 8 ГБ и более |

Таблица 12. Конфигурация для работы с большими сборками.

| Процессор | Многоядерный процессор (4 ядра и более) с тактовой частой 4GHz и выше |

| Видеокарта | Современная, дискретная, производства NVIDIA: с поддержкой OpenGL 4.5, объемом видеопамяти 4 ГБ и более, пропускная способность видеопамяти (Memory Bandwidth ) — 140 ГБ/с и более *параметры видеокарт можно посмотреть на сайте производителя видеочипа |

| Оперативная память | DDR4, 16 ГБ и более (лучше 32 ГБ) На объем ОЗУ нужно обратить больше внимания. При ее недостатке система может начать использовать файл подкачки — этот файл размещается на диске, и работа с ним значительно (!) медленнее, чем с оперативной памятью |

| Дисковая система | SSD-диск в качестве места установки КОМПАС-3D и хранилища КОМПАС-документов |

Нужно стремиться собирать сбалансированные системы, особенно если вы работаете с большими сборками. Но всегда нужно ориентироваться на конкретную 3D-сборку. Нельзя определенно сказать «эта сборка большая», нельзя ориентироваться только на количество компонентов. Ведь есть же еще и сложность исполнения.

Так как объем изменений на стороне отрисовки был большой, то потребовалось обновить специальный профиль, который используется для КОМПАС-3D в профессиональных картах Quadro. Обновленный профиль появился в драйверах, начиная с версии v391.89.

В новой версии драйвера также удалось устранить имевшиеся до этого задержки при зуммировании изображения на некоторых моделях.

Что в планах?

Уже сейчас есть некоторые резервы по ускорению отрисовки.

Александр Тулуп, программист:

«В перспективе можно постепенно переходить на VulkanAPI. В данном случае драйвер уже не пытается выполнить за разработчика его работу, как это было в случае с OpenGL. Необходимо самостоятельно следить за корректностью входных данных. Но при этом стоимость отрисовочного вызова значительно ниже, а если учесть изначальную поддержку многопоточности, то можно достичь большей производительности меньшими усилиями.

VulkanAPI

OpenGL разрабатывался во времена, когда многопоточность не была так широко распространена. Из него уже выжали все, что могли, и в последнем обновлении добавили возможности для более плавного перехода на VulkanAPI.

В планах ускорение рисования специфических типов объектов — это разнообразные аннотации, резьбы.

В «черновом» проецировании прорабатывается возможность повышения точности метода.

Помимо алгоритмической оптимизации продолжим оптимизировать процессы взаимодействия пользователя с системой, чтобы уменьшить число действий в монотонных операциях.

Будет развиваться и система контроля производительности, чтобы постоянно отслеживать скорость работы КОМПАС-3D. В планах расширение контролируемых сценариев и базы используемых в тестах моделей.

А еще мы уже выпустили КОМПАС-3D v18.1!

В сервис-паке доработали несколько направлений, касающихся скорости. Более тонкая оптимизация шейдеров, более эффективная реализация отсечения невидимых объектов. Улучшилась производительность при работе с динамическим сечением.

А также появилась реалистичная прозрачность с новым уровнем быстродействия:

Евгений Филимонов, тестировщик:

Евгений Филимонов, тестировщик: