Аудит csa что это

Организация внутреннего аудита взаимоотношений с потребителем

Аудит взаимоотношений с потребителем (Customer Satisfaction Audit, CSA) — достаточно новая и сложная область во внутреннем аудите. Сложность заключается в том, что этот аудит оперирует достаточно неопределенными неколичественными категориями. Решением этой проблемы является установление акцента на свидетельствах, фактах и доказательствах присутствия проблемы, а не на уровне взаимоотношений или степени удовлетворенности потребителя. Аудит должен концентрироваться на том, как организована система контроля качества в целом.

Исходным моментом анализа удовлетворенности потребителя является создание определенной корпоративной культуры. Необходимо достичь такого состояния, когда акцент на удовлетворение потребителя становится неразрывной частью деятельности фирмы, способом мышления каждого работника. Недостаточно измерять отношение потребителей к товару или услуге путем анкетирования, анализа жалоб и бесед с покупателями в торговом зале, а именно такова традиционная методика аудита взаимоотношений с потребителем. Аудит взаимоотношений с потребителем должен включать в себя ряд элементов, которыми традиционно занимается маркетинг, а именно: анализ потребностей клиентов и оценку внешней среды. Поэтому правильнее было бы назвать эту форму аудита аудитом создания удовлетворенности.

Целью внутреннего аудита взаимоотношений с потребителем является формирование мнения относительно:

▬ адекватности организационных каналов коммуникации с потребителем, посредством которых клиенты могут выразить свое отношение к деятельности (продукции) фирмы;

▬ релевантности и репрезентативности вложений в процесс потребительской реакции и надежности таких данных;

▬ эффективности анализа полученной информации;

▬ того, что отдача от этого процесса обеспечивает руководство полезной информацией относительно процесса удовлетворенности потребителей, его усовершенствования и внедрения дальнейших улучшений.

Источниками информации для аудита являются: информация о товарах, возвращенных покупателями и количестве гарантийных ремонтов; анализ данных в накладных; данные из СМИ; потребительские веб-сайты; прямое общение с клиентами и др.

1) Понимание требований потребителей. Проектирование всех продуктов должно основываться на четких требованиях самих потребителей, а не специалистов-аналитиков, потому что без получения обратной связи компания постепенно сформирует неверное мнение о том, что нужно клиентам. Кроме собственно требований необходимо попросить потребителей определить важность каждого пожелания, расставить приоритеты.

2) Анализ текущих возможностей. На этом этапе необходимо, имея на руках список требований потребителей, определить, насколько организация может удовлетворить каждое из них и на каком уровне, поскольку она может не иметь ресурсов для выполнения некоторых пожеланий. Целесообразно в своем рыночном сегменте разделить всех потребителей на несколько групп по уровню предоставляемого им сервиса. Abram I. Bluestein, Michael Moriarty, Ronald J. Sanderson предлагают провести деление на четыре группы — «платиновые», «золотые», «серебряные» и «бронзовые» потребители [1, с. 65]. Основной критерий разделения — уровень прибыльности (определяется при помощи ABC-анализа.). Такой подход помогает избежать лишних затрат и предоставлять каждому потребителю только тот уровень сервиса, который является для него ценным.

3) Оценка возможностей конкурентов. При анализе конкурентной среды наиболее целесообразно оценить мнение потенциальных или существующих потребителей, а не мнение экспертов или собственных аналитиков. В данном случае целесообразно применить интервью, которое проводилось с потребителями на первом этапе, когда их просили высказываться относительно продуктов конкурентов.

4) Определение разрывов. На данном шаге, используя полученные данные, аудитор, путем построения аналитической таблицы, определяет, насколько продукты компании, а также их отдельные характеристики отличаются от тех, что хотят потребители по результатам интервью. Далее описываются все важные процессы, происходящие в компании, и анализируется вклад каждого из них в удовлетворение потребителей. При описании процессов целесообразно пользоваться такими инструментами, как анализ Парерто, мозговой штурм, контрольные листки и контрольные карты.

5) Определение способов достижения стратегического превосходства. Для определения конкретных действий по ликвидации разрывов, выявленных на предыдущем этапе, необходимо участие специалистов всех ключевых направлений, деятельность которых влияет на потребителей. На данном этапе разрабатываются конкретные мероприятия по ликвидации процессов, которые мешают налаживанию взаимоотношений с потребителем. Наиболее частые нарушения в этой сфере вызваны: непониманием требований потребителей; непониманием качества своей работы; отсутствие решимости нацелиться на потребителей; неправильная постановка стратегии фирмы.

6) Анализ компромиссов. После того как основные направления действий определены, каждое из них оценивается по соотношению затрат и выгод и вероятности успешного исхода и неудачи. Аудитору стоит проанализировать готовность коллектива компании к реализации предложенной стратегии.

7) Выбор главных показателей качества. Предприятию следует выбрать приоритеты в области достижения удовлетворенности потребителя, численные показатели достижения цели и временные вехи, по которым будет осуществляться мониторинг. Этот выбор зависит от стадии зрелости компании (например, пионерной, бюрократической или интеграционной).

8) Структурирование программы качества. На этом шаге составляется программа, в которой будут описаны цели организации в области достижения удовлетворенности потребителей, а также методика действий по типу представленной выше. Аудит удовлетворенности потребителей должен стать постоянной составляющей деятельности фирмы и проводиться каждые 9 месяцев. При планировании аудита следует учитывать подвижность внешней среды, анализ результатов внедренных корректирующих действий, а также тот факт, что само проведение аудита способствует тщательному выполнению должностных обязанностей и улучшению работы.

Таким образом, в работе четко сформулирована основная цель внутреннего аудита взаимоотношений с потребителем, определены основные источники информации для его проведения. На основе разработок кэмбриджской школы аудита и существующего опыта проведения внутреннего аудита западными компаниями проанализирована методика осуществления аудита удовлетворенности потребителя и предложены возможные направления его проведения. Перспективой исследования является разработка методики проведения внутреннего аудита взаимоотношений с потребителем применительно к отечественной специфике его осуществления.

1. The Customer Satisfaction Audit by Abram Bluestein, Michael Moriarty, Ronald Sanderson – A. T. Kearney Inc. Pages: 108

Приложение кредитной поддержки (CSA)

Опубликовано 21.05.2021 · Обновлено 21.05.2021

Что такое приложение кредитной поддержки (CSA)?

Приложение кредитной поддержки (CSA) – это документ, определяющий условия предоставления обеспечения сторонами в сделках с деривативами. Это одна из четырех частей стандартного контракта или генерального соглашения, разработанного Международной ассоциацией свопов и деривативов (ISDA).

Генеральные соглашения ISDA требуются между любыми двумя сторонами, торгующими производными ценными бумагами в рамках частного или внебиржевого (внебиржевого) соглашения, а не через установленную биржу. Большая часть торговли деривативами осуществляется по частным соглашениям.

Ключевые выводы

Как работает CSA

Основная цель CSA – определить и зарегистрировать обеспечение, предлагаемое обеими сторонами в сделке с деривативами, чтобы гарантировать, что они могут покрыть любые убытки.

Торговля производными финансовыми инструментами сопряжена с высокими рисками. Контракт с производными финансовыми инструментами – это соглашение о покупке или продаже определенного количества акций, облигации, индекса или любого другого актива на определенную дату. Сумма, выплачиваемая авансом, составляет часть стоимости базового актива. Между тем стоимость контракта колеблется в зависимости от цены базового актива.

Фактически, внебиржевые деривативы более рискованны, чем деривативы, торгуемые на биржах. Рынок менее регулируется и менее стандартизирован, чем биржевые рынки.

Внебиржевые деривативы часто торгуются как спекуляции. Они также используются для защиты от рисков. Таким образом, многие крупные корпорации участвуют в сделках с деривативами, чтобы защитить свой бизнес от убытков, вызванных колебаниями курсов валют или внезапными изменениями стоимости сырья.

Краткий обзор

Из-за высокого риска потерь с обеих сторон трейдеры деривативов обычно предоставляют залог в качестве кредитной поддержки для своих сделок.

Почему требуется залог

Из-за высокого риска потерь с обеих сторон трейдеры деривативов обычно предоставляют залог в качестве кредитной поддержки для своих сделок. То есть каждая сторона откладывает залог в качестве гарантии того, что она сможет нести любые убытки.

Залогом по определению могут быть наличные деньги или любое ценное имущество, которое можно легко конвертировать в наличные. В производных финансовых инструментах наиболее распространенными формами обеспечения являются денежные средства или ценные бумаги.

При торговле деривативами обеспечение ежедневно контролируется в качестве меры предосторожности. Документ CSA определяет размер залога и место его размещения.

Генеральное соглашение ISDA

Для торговли деривативами требуется генеральное соглашение, хотя CSA не является обязательной частью общего документа. С 1992 года генеральное соглашение использовалось для определения условий торговли деривативами и придания им обязательной силы и исковой силы. Его издатель, ISDA, является международной торговой ассоциацией участников рынков фьючерсов, опционов и деривативов.

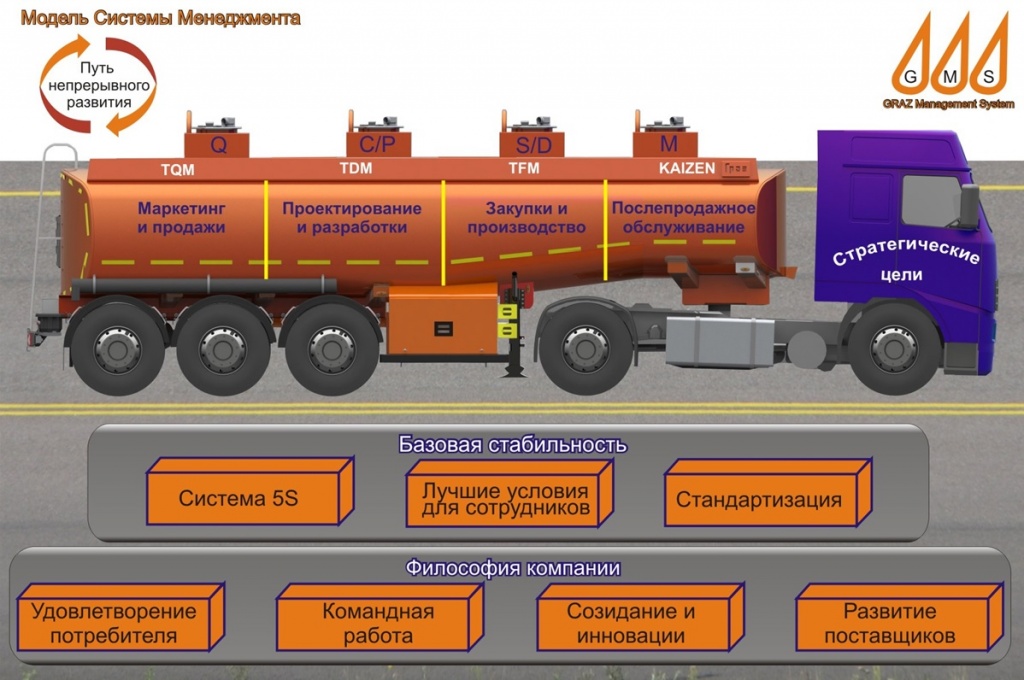

Система менеджмента

Динамичное развитие компании стало возможным благодаря построению эффективной модели системы менеджмента ГРАЗ.

Система менеджмента ГРАЗ — это комплексная система развития предприятия, включающая в себя стратегию улучшения основных Бизнес процессов с целью максимального удовлетворения клиентов и собственного персонала за счет балансировки собственных ресурсов, устранения проблем на базе принципов и технологий Бережливого производства.

Экологический менеджмент, система менеджмента качества и менеджмент промышленной безопасности, а также энергетический менеджмент интегрированы в систему менеджмента ГРАЗ.

Модель системы менеджмента ГРАЗ основывается на основных ценностях предприятия и направлена на достижение стратегических целей с помощью инструментов Бережливого производства.

|  |

Развитие и управление бережливой стратегией осуществляется через развертывание систему Hoshin Kanri. Ежегодно на основании целей и стратегии акционеров, а также аудитов системы менеджмента ГРАЗ и постоянных картирований административных и материальных потоков формируется и утверждается годовая стратегия в форматах А3-Х. В матрице А3-Х утверждаются стратегические цели и KPI процессов.

Управление и развертывание стратегией осуществляется через Obeya, где еженедельно отслеживается достижение целей и инициируется открытие проектов, исходя из систематических проблем. Развертывание стратегии идет по всем ключевым бизнес-процессам:

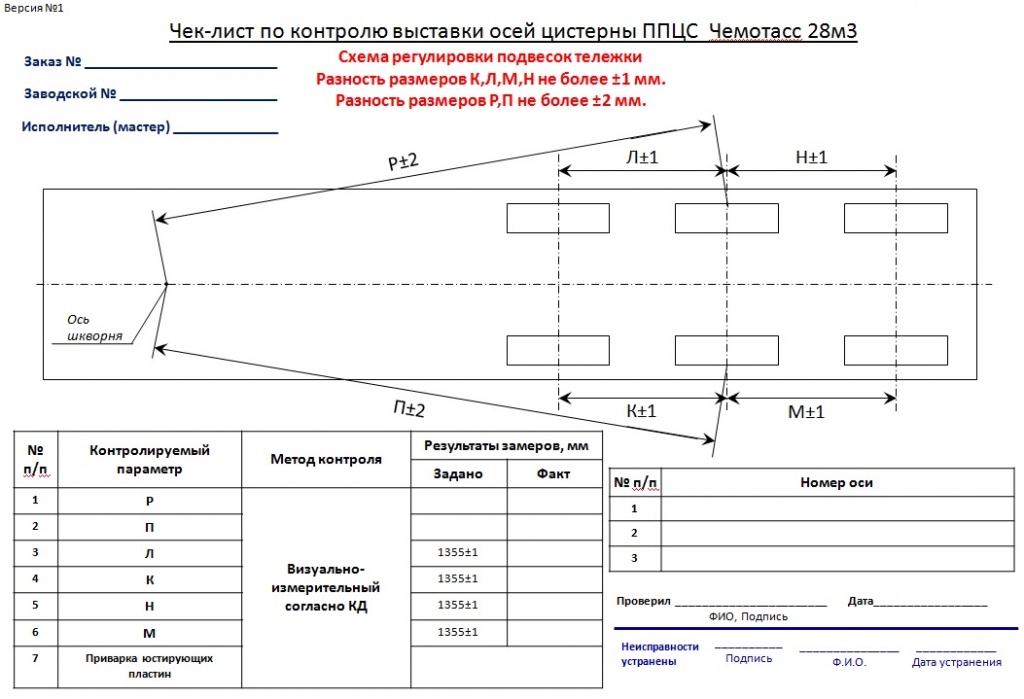

Совершенствование системы управления качеством процессов (TQM):

· Стандартизация контрольных операций;

· Стандартизация процессов изготовления продукции;

· Проведение кружков качества;

· Стандартизация процесса сбора данных и анализа причин возникновения дефектов.

| |  |

| |

|  |

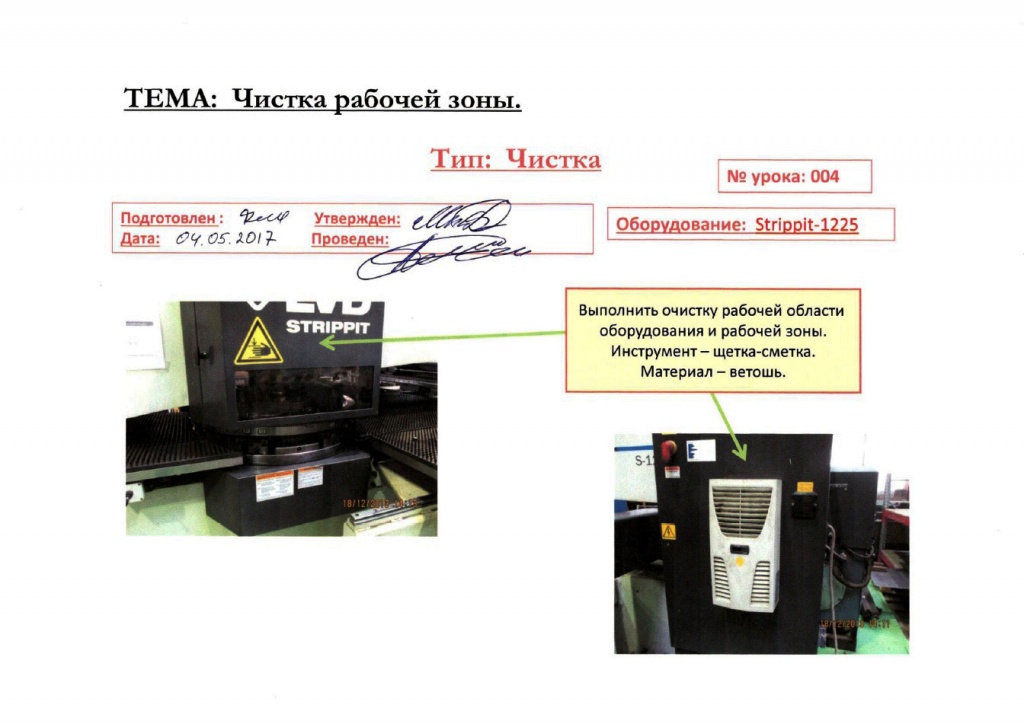

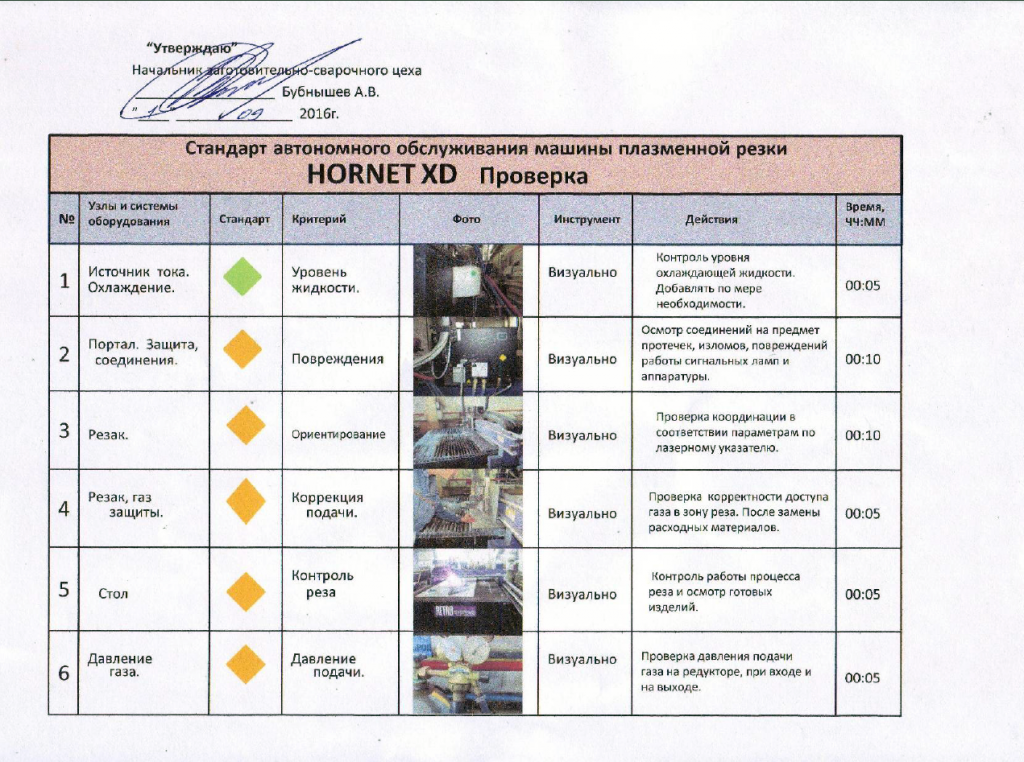

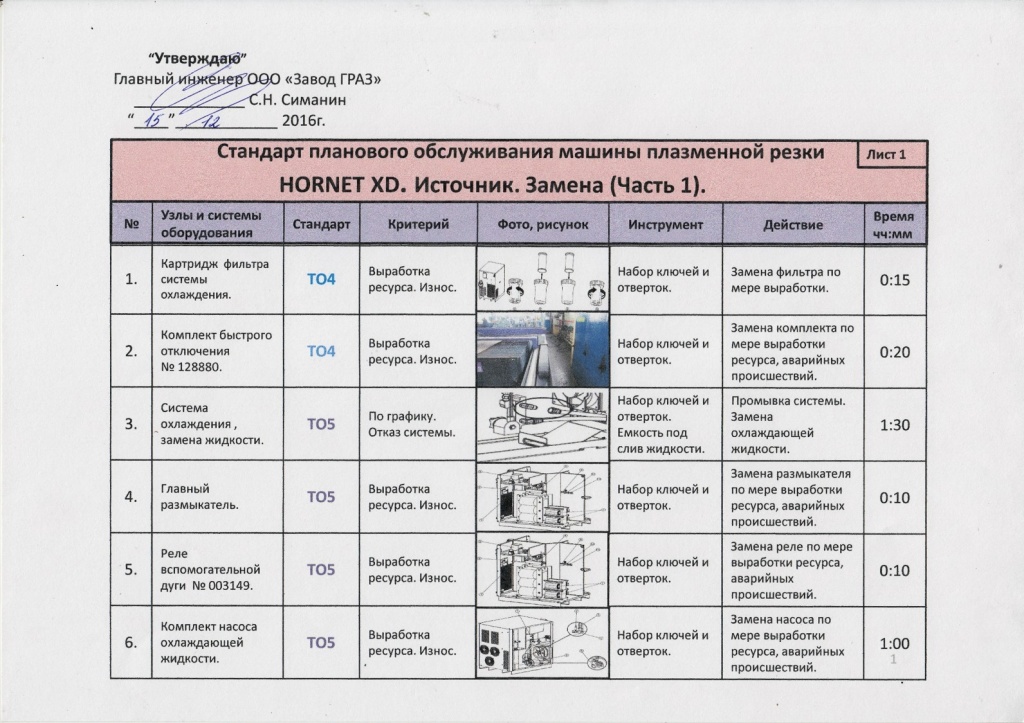

Совершенствование системы обслуживания оборудования (TPM):

· С тандартизация Автономного обслуживания оборудования (обслуживание оборудования силами операторов);

· Стандартизация Планового обслуживания оборудования;

· Разработка системы сбора данных и подсчета ОЕЕ (общая эффективность оборудования);

· Управление запасными частями;

|  |

|  |

| |

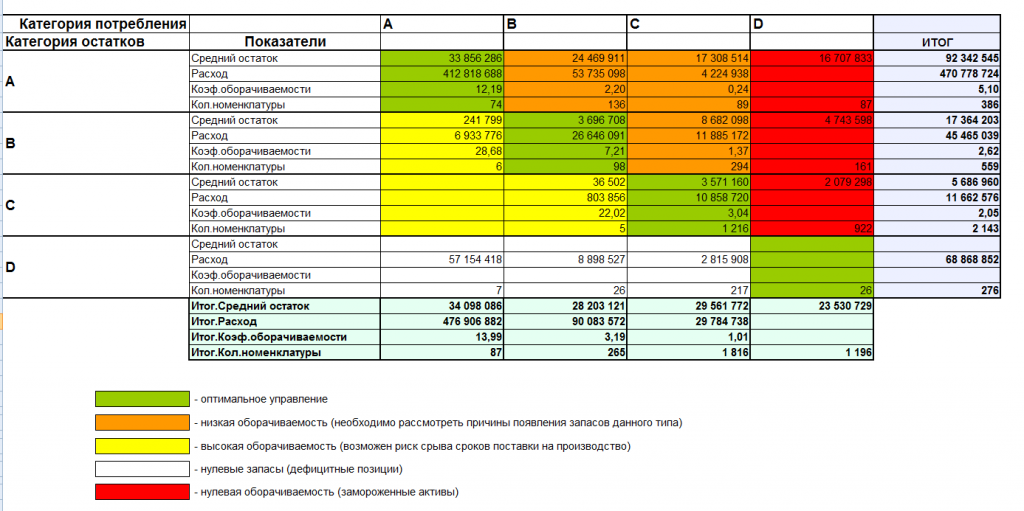

Повышение эффективности управления закупками и запасами (TFM):

· Проектирование склада внешней комплектации;

· Оптимизация складской логистики;

· Cross Analysis: перекрестный анализ складских запасов;

· Material Management Matrix: матрица управления закупками и запасами;

· ROP: расчет точки повторного заказа;

· Определение оптимальной партии закупки.

| | |

| | |

|  |

Повышение эффективности внутренней логистики (TFM):

· Супермаркеты на границах линий;

· Система поставки комплектующих по системе Kanban и Junjo;

· Стандартный цикл транспортировщика.

| | |

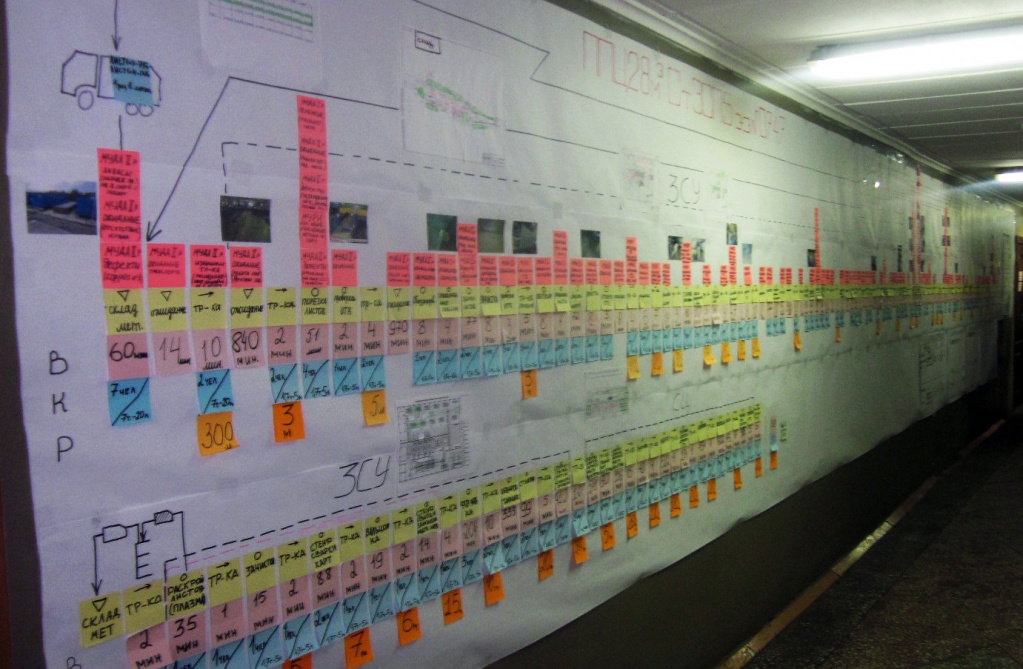

Повышение эффективности производственного потока (TFM):

· Разработка оптимального планировочного решения завода, цехов, участков, линий;

· Построение поточного производства на принципах вытягивания (FULL);

· Построение продуктовых и функциональных ячеек;

· Организация рабочих мест по системе 5S в производстве;

· Картирование производственного процесса на основе VSM/VSD.

|  |

| | |

|  |

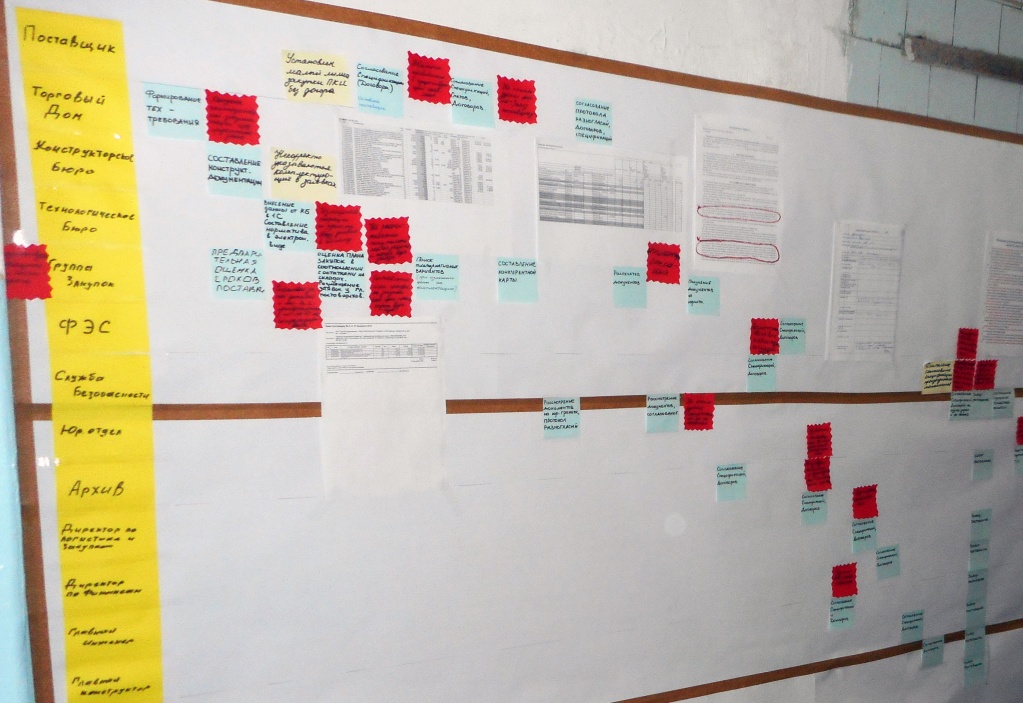

Повышение эффективности административных процессов (TSM):

· Картирование административных процессов

· Оптимизация административных процессов;

· Организация рабочих мест по системе 5S в офисе;

· Стандартизация офисных процессов и операций.

|  |

Повышение эффективности управления за счет визуального менеджмента (VM):

· Визуальные стандарты по основным материальным потокам и логистике;

· Визуальные стандарты по административным процессам;

· Визуализация управления стратегией по Hoshin Kanri;

· Визуальное зонирование потоков и операций;

· Визуализация управления инфраструктурой;

· Визуализация зон безопасности;

· Визуализация идентификации и прослеживаемости.

| | |

| | |

| | |

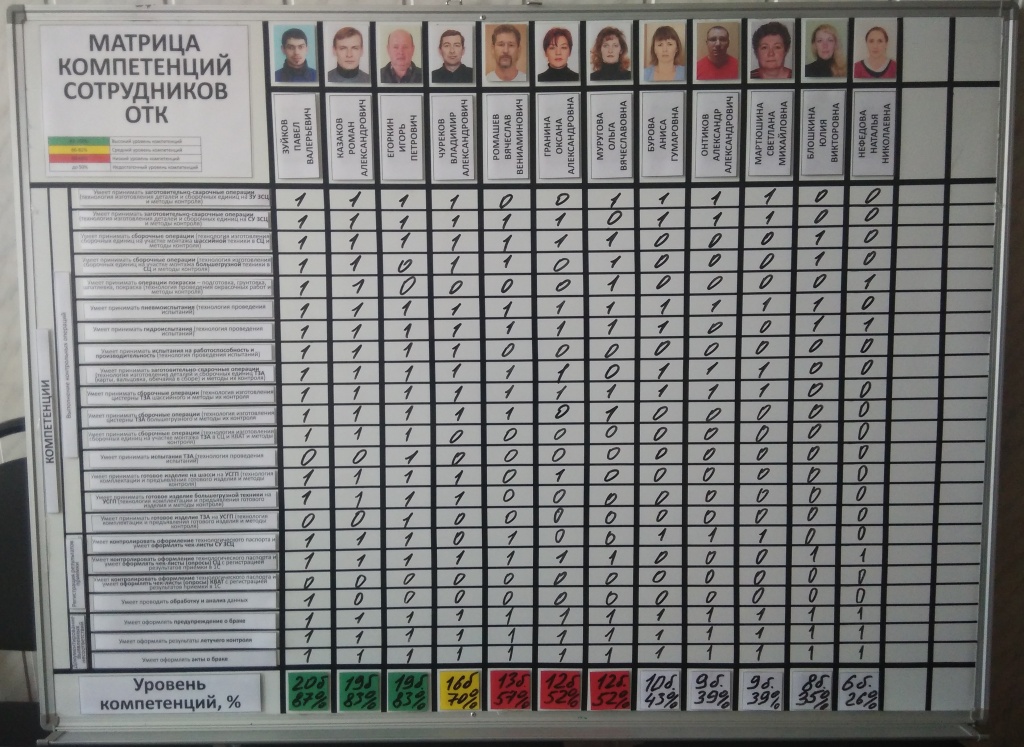

Повышение эффективности управления персоналом (TSM):

·Skill Matrix: Матрицы квалификаций;

·Прозрачная система материальной и нематериальной мотивации;

·Регулярное обучение персонала инструментам Бережливого производства;

·Повышение профессиональной квалификации;

·Освоение смежных профессий.

|  |

Результаты повышения эффективности бизнеса АО «Завод ГРАЗ» за счет внедрения бережливых технологий:

1. Количество рекламаций снижено в 3 раза;

2. Количество внутреннего брака снижено в 4 раза;

3. Коэффициент FTR (сдачи с первого предъявления) 97%;

4. Производительность завода выросла в 2 раза;

5. Выработка на одного рабочего выросла в 2 раза;

6. Оборачиваемость запасов выросла в 2,5 раза;

7. Оборачиваемость незавершенного производства выросла в 1,5 раза;

8. ОЕЕ ключевого оборудования выросла с 40 до 85%;

9. Коэффициент OTIFEF (точно вовремя, комплектно и без брака) вырос до 85%;

10. Результаты по аудитам выросли до 85%;

11. Lead Time (полый цикл изготовления продукции) по ключевым продуктам снизился на 50%;

12. Количество поданных Kaizen предложений (рационализаторских предложений) составляет 10% от общей численности завода;

13. Вовлеченность и удовлетворенность персонала составляется 65%;

14. Количество обученных инструментам Бережливого производства 55%;

15. Коэффициент совместительства профессий 15%.

Система менеджмента ГРАЗ показывает себя как динамично саморазвивающаяся система повышения эффективности бизнеса.

АО « ГРАЗ» ежеквартально проводит семинары по практическому применению инструментов и технологий Бережливого производства, а также по презентации собственной системы менеджмента для всех заинтересованных руководителей и бизнесменов.

Опыт завода «Урал» по внедрению системы менеджмента качества, принципов «бережливого производства», CSA и других инструментов контроля качества

директор по управлению качеством ОАО «АЗ «Урал»

Житенев: — Тема очень обширная, но пытаюсь очень кратко донести, что у нас происходит на заводе, что мы внедряем.

Наш завод находится в городе Миассе Челябинской области, входит в группу «ГАЗ» и является на сегодняшний день ее лидером. В 2013 году мы произвели 6,8 тыс. автомобилей, в 2014-м — около 8 тыс. автомобилей, а в настоящее время уже превысили показатели прошлого года на 7%. Такой объем продаж обусловлен тем, что у нас есть экспортные заказы и есть заказы от Минобороны России через заводы спецтехники.

Наш завод был образован в 1941 году путем слияния эвакуированных из Москвы литейного и автомоторного производств.

Мы обеспечиваем полный производственный цикл: у нас есть свое литейное производство, мы изготавливаем мосты, раздаточные коробки, кабины, рамы и т.д. Закупаем комплектующие, в основном, только по электрической части. В группу «ГАЗ» также входит завод «Автодизель», его двигатели мы встраиваем в свое производство. Номенклатура продукции у нас очень обширная — включает почти 250 модификаций техники с полной массой от 12 до 44 т. Наша продукция многоцелевого назначения — и для Министерства обороны, и для коммерческого использования.

Очень большое внимание мы уделяем системе менеджмента качества. На предприятии имеется два стандарта. Первый — это ГОСТ ISO 9001-2008. Сертификацию проводит авторитетная немецкая организация. Внедрение СМК помогает нам четко отвечать требованиям рынка и потребителей. Второй стандарт, по которому мы сертифицированы, это ГОСТ РВ 15.002-2003 «Система разработки и постановки продукции на производство. Военная техника. Система менеджмента качества. Общие требования». Без этого мы не могли бы заниматься разработкой, проектированием и продажей военных автомобилей.

Мы продолжаем развивать свою СМК. Внедрили ГОСТ Р ИСО/ТУ 16949-2009 (ISO/TS 16949:2009) «Системы менеджмента качества. Особые требования по применению ИСО 9001:2008 в автомобильной промышленности и организациях, производящих соответствующие запасные части», но сертификацию не проводили, так как данный стандарт, большей частью рассчитан на производителей комплектующих, а мы завод по полному циклу производства, но инструменты, такие как SPC, APQP, FMEA, MSA, PPAP помогают нам при выпуске конкурентоспособной продукции.

Мы были одними из первых в группе «ГАЗ», кто стал заниматься «бережливым производством». Начали внедрять эти инструменты в 2004 году и не останавливаемся. У каждого подразделения завода есть план по развитию производственной системы, который включает все основные инструменты: это 5S, стандартизированная работа, тянущая система, TPM, SMED, VSM, методика 1*1 (как аналог методики 8D).

Создание системы менеджмента качества позволило нам построить более эффективную производственную цепочку. С 2010 по 2015 год мы провели оптимизацию около 30% производственных и административно-бытовых площадей, централизовали склады, которые до этого были разбросаны по всей территории завода, и максимально приблизили их к сборочному производству, повысили производительность труда рабочих с 2,3 млн до 3,3 млн рублей. Сократили срок оборачиваемости и снизили объем запасов, понимая, что запасы – это наши потери. Ранее срок оборота запасов составлял около 30 дней, сейчас — 14 дней. Также снижены затраты на доработку, сегодня этот показатель равняется 910 тыс. рублей.

В 2015 году мы поставили перед собой цель — улучшить часовую выработку, оборачиваемость производственных запасов и затраты на доработку. Это приоритетные показатели для нас в текущем году.

У нас, как на любом советском предприятии, есть классическая система управления качества, это:

Таким образом, у нас на заводе существуют целевые показатели по качеству, за счет которых мы также управляем качеством.

Большое внимание на предприятиях группы «ГАЗ» уделяется новой системе управления качеством. Вы видите перечень из 10 инструментов, который мы внедрили у себя на предприятии с 2010 года. О некоторых вы уже слышали. Расскажу об основных инструментах, которые мы используем.

Первый инструмент — CSA, аудит готового автомобиля с точки зрения потребителя. Он проводится в так называемой белой комнате. Эта методика западная, разработана она в компании General Motors. Мы внедрили CSA в 2010 году. Начинали с 170 баллов, а сегодня достигли 120 баллов. То есть снизили показатель почти в полтора раза. Как это работает? Специально обученные люди-аудиторы берут уже готовый автомобиль из отдела сбыта и оценивают его по определенной методике, которая позволяет с точки зрения потребителя посмотреть и дать объективную оценку качества продукта. В помещении, где проводится аудит, освещение должно быть не менее 1100 lux, в данном зале (где проходит круглый стол), например, около 300–400 lux.

Следующий инструмент, который мы внедрили, это QCOS — система контроля качества критических операций, в нашем случае — момента затяжки ключевых резьбовых соединений. Надо сказать, что мы постепенно отходим от приемов советского контроля, когда за рабочим стоит контролер, поэтому внедряем такие инструменты. QCOS в целом позволяет системно оценить качество резьбовых соединений. Таких критических резьбовых соединений, которые влияют на безопасность, у нас определено 70. Соответственно, по данному инструменту также установлены целевые показатели. Соответствие сегодня составляет 97%.

(Комментирует слайд из презентации.) Вы видите профессиональное оборудование, т.е. данные из ключа фиксируются и автоматически переносятся в компьютер, строится диаграмма, и мы можем все это посмотреть и провести анализ.

Следующий инструмент также проводим в «белой комнате» — это аудит сваренной и окрашенной кабины по оценке состояния сварки и покраски. Для этого инструмента тоже есть свои методики, установлена балльность и определены критические моменты.

Аналогичный аудит — аудит укладки магистрали трубопровода и электропроводки. Смысл такой же, останавливаться не будем.

Следующий аудит — это проверка чистоты внутренней поверхности сборочных единиц. Мы ежедневно берем готовые узлы — раздаточную коробку, мост и гидроусилитель рулевого управления — частично разбираем и исследуем их внутреннее состояние в основном на наличие металлической стружки. Мы понимаем, что при начальной обкатке узлов особое значение имеет состояние масляной среды. (Демонстрирует слайд.) Вот вы видите результаты аудита, т.е. выявлена стружка. По каждому такому факту составляется отчет и направляется уведомление начальнику цеха для принятия мер. Все шаги прописаны и стандартизированы.

Все эти аудиты хороши тем, что их результаты рассматриваются на уровне генерального директора предприятия. На ежедневном совещании я довожу результаты прошлого дня, где обостряю проблемы по качеству, выявленные при работе данных инструментов.

Еще один инструмент — решение топ-проблем. В прошлом году мы повысили его статус. В начале каждого года мы составляем перечень топ-проблем, которые должны решить в течение года. Эти топ-проблемы мы выявляем, начиная с этапа входного контроля, затем на этапе производства, и — что очень важно для наших потребителей — на этапе эксплуатации. Директор утверждает перечень топ-проблем и назначает руководителей групп по их решению. В 2014 году перечень включал 20 топ-проблем, было устранено 17 проблем, три, к сожалению, пока находятся на стадии решения.

Самый важный инструмент, считаю, наш основной, это операционная система качества. Мы ее внедрили в 2011 году. Она работает на всех предприятиях группы «ГАЗ» и пронизывает весь цикл производства, начиная с этапа планирования разработки продукта и фактически до этапа его гарантийной эксплуатации. Данная система состоит из двух блоков — «Стратегия» и «Исполнение». В блоке «Стратегия» — 20 разделов, в блоке «Исполнение» – 12 разделов. Что касается оценки, мы оцениваем каждый раздел по фазам: 1я фаза — начало, минимальный уровень, 2-я фаза — это улучшение, что, как мы считаем, соответствует системе ISO 9001. А вот 3-я фаза — успешность, это уже ISO/TS 16949.

В частности, здесь вы можете посмотреть (Демонстрирует слайд презентации): на этапе проектирования продукта мы оцениваем запуск новых продуктовых проектов, соблюдения требований PPDS/АPQP, валидации, верификации проекта.

Самый большой раздел, который охватывает операционная система качества, это этап производства. Здесь свой набор разделов — это показатели качества, обратная связь производства, применение элементов АPQP, персонал, внутренний контроль, качество закупок, а также этап гарантийной эксплуатации — это обратная связь с потребителями, гарантия, решение топ-проблем, идентификация прослеживаемости и оценка удовлетворенности потребителей.

Эта система западная. Обычно оценка зарубежного предприятия, — я говорю о предприятиях General Motors, — составляет 75–85%. В прошлом году на нашем предприятии мы достигли уровня 57% — это второй результат по данной системе оценки среди всех 12 предприятий группы «ГАЗ». В группе есть такие предприятия, которые показывают 22%, но есть и завод «Автодизель» (ЯМЗ), у него 59%.

Наш приоритет — качество на всех этапах жизненного цикла продукции, и работа по качеству в первую очередь нацелена на предупреждение несоответствий, отработку системы, а не на «тушение пожаров». Поэтому мы внедряем западные методики, поддерживаем и развиваем СМК. Наша СМК включает почти 200 методологических инструкций.

В завершение хочу сообщить, что вчера (2 июня 2015 года) на выставке СТТ состоялась презентация новой линейки наших автомобилей — «Урал Next». Здесь (Показывает слайд.) вы видите серийный экземпляр. У него новая комфортная кабина, модернизированные раздаточная коробка с пневмоуправлением и мосты. Плюс усилена грузоподъемность, применены новые комплектующие, например рулевой механизм RBL.

Николаев: — Занимаетесь ли вы вопросами оценки и управления потребительской ценности более интегрально, учитывая качество продукта, качество услуг, качество взаимоотношений поставщика с потребителем, поставку, цену?

Житенев: — Да, у нас создана служба SQA, которая занимается анализом аудитом поставщиков.

Николаев: — Это анализом, а управлением и оценкой? Вот, например, в сравнении с конкурентами. Вы такое делаете или нет?

Житенев: — Для сравнения с конкурентами да, у нас проводится маркетинг, это одна из основных задач. Мы рассматриваем ситуацию на рынке всесторонне. Мы понимаем, что можно сделать качество по цене 10 миллионов, и никогда не сможем это продать. Что касается услуг, то есть сервиса, новый управляющий директор, который занял свой пост в 2013 году, поставил задачу снизить срок восстановления автомобиля. Если раньше этот срок составлял 20 дней, то поставлена цель сократить его до пяти дней. Сегодня срок восстановления автомобиля уже 7,8 дня.

Николаев: — А система обеспечения запчастями у вас автоматизирована? За какое время удовлетворяются потребности производства в поставках? Это очень важный показатель качества.

Житенев: — Запчастями? Есть программа развития сервисной сети, и одним из пунктов является создание региональных сервисных складов запчастей.

Модератор: — Есть еще вопросы? Я хочу сказать, что наша организация работает с Уральским автомобильным заводом наверное лет 25, и на наших глазах произошли кардинальные изменения. Недавно мы проводили конференцию, связанную с «бережливым производством». Центральными фигурами на ней были представители АЗ «Урал». Они в общем-то практически с нуля начали внедрять систему «бережливого производства». Я думаю, сейчас из всех российских предприятий они наиболее передовые — завод прошел сертификацию на одобрение типа Таможенного союза и на все другие сертификаты, которые необходимы для производства. Я считаю, что Уральский завод — это какое-то чудо. Прогресс очевиден.