как узнать нужны ли поддержки при 3д печати

Что такое поддержки в 3D-печати

Многие пользователи, впервые сталкивающиеся с цифровым производством или проще говоря 3D-печатью не понимают некоторой терминологии, что вызывает у них множество вопросов. Одним из таких вопросов является: «Что такое поддержки и зачем они нужны?» А ведь поддержки, наряду с другими служебными элементами используются при изготовлении большинства деталей на 3D-принтере.

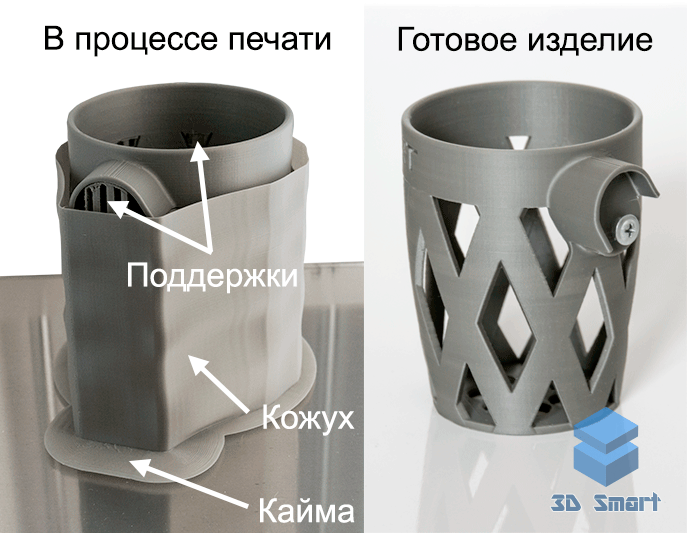

На примере самой популярной технологии FDM 3D-печати рассмотрим основные служебные элементы. И так, при размещении 3D-модели в рабочей камере принтера вокруг нее создаются несколько служебных элементов: кайма (может быть заменена на юбку, подложку или вовсе отключена), поддержки, кожух. На фото ниже изображена модель в процессе печати со служебными элементами и готовое изделие, очищенное от служебных элементов.

Кайма — это тонкий слой пластика, который создается вокруг изделия на нагревательном столике. Кайма увеличивает площадь крепления модели к столу и не дает ей оторваться под действием сил усадки материала и движений печатающей головки (экструдера). С каймой печатаются 90% изделий. Она может не использоваться на изделиях небольшой высоты с простой геометрией, которые гарантированно прочно держатся на нагревательном столе. В остальных случаях без каймы никак.

Поддержки — это каркасные элементы, которые строятся под нависающими частями изделия и служат для их поддержания. Поддержки могут быть выполнены из того же пластика, что и основное изделие или из другого материала, например, растворимого HIPS или PVA. Чаще поддержки строятся из материала изделия, так как это ускоряет и удешевляет процесс печати. Поддержки из HIPS или PVA, как правило, стоят дороже самого изделия для которого они предназначены. Печать изделия, которое должно быть с поддержками, без поддержек приведет с плохому качеству поверхности или вообще к срыву изделия с рабочего стола. Ведь принтеры с технологией печати FDM не могут печатать на воздухе, пластик попросту стекает из сопла экструдера вниз и размазывается по изделию. Исключением из правил может быть печать так называемых «мостов», которые строятся на воздухе, но это специфические элементы, печать которых требует точной настройки оборудования и применяется не во всех моделях.

Кожух — это защитный барьер из пластика, который строится вокруг изделия на нагревательной платформе 3D-принтера. Кожух служит защитой изделия от соприкосновения с холодным воздухом (менее +80 С°) чтобы избежать резкого остывания модели и её коробления из-за резкой усадки материала. Применяется кожух на высоких моделях для улучшения качества поверхности изделия, уменьшения вероятности срыва модели со стола и сохранения геометрических размеров деталей подверженных сильной усадке.

После окончания процесса печати все служебные элементы удаляются с изделия механически. Это делается скальпелем, бормашинкой (Dremel) или наждачной бумагой. В большинстве случаев удаление поддержек входит в стоимость изделия, но на некоторых моделях удаление поддержек слишком долгое и кропотливое занятие, поэтому за работу может взиматься дополнительная плата.

Имеются и другие служебные элементы создаваемые в процессе размещения модели в камере принтера, например, башни для очистки сопла экструдера при двухцветной печати, и другие элементы. Мы рассказали о трёх основных элементах, которые используются практически при каждой печати. О других элементах можно прочитать в интернете, если есть интерес.

Перечисленные выше элементы включаются в объем изделия и, соответственно, влияют на стоимость конечного изделия. Процентное соотношение служебных элементов к объему модели заранее предугадать не возможно, оно рассчитывается в программе принтера. Поэтому точная стоимость изготовления изделия на 3D-принтере может быть посчитана только специалистом после размещения модели в камере принтера.

Краткая инструкция по формированию поддержек для печати на фотополимерном 3D принтере

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

При подготовке модели к печати на фотополимерном 3D принтере, необходимо правильно использовать различные ориентации, а для удержания объекта необходимы опоры (поддержки). Автоматическое размещение объекта на поддержках, не всегда приводит к хорошему результату. При выборе и расстановке поддержек можно бесконечно экспериментировать и учиться на собственном опыте, но дело пойдет гораздо быстрее и эффективнее, если ознакомиться с принципами и базовыми рекомендациями.

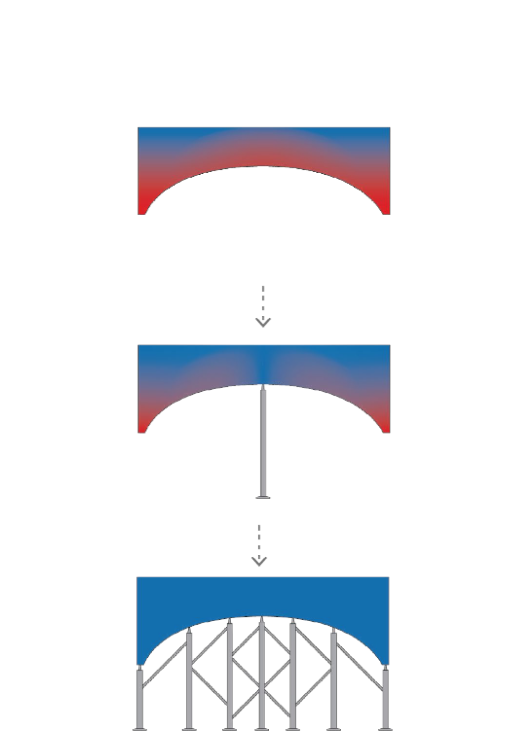

В первую очередь стоит обращать внимание на конструкции типа «моста». Если пролет «моста» большой, там нужны опоры.

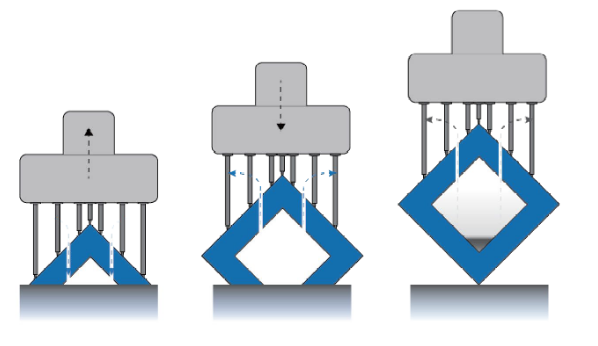

Самая низкая точка конструкции должна быть поддержана. В противном случае конструкция при печати упадет.

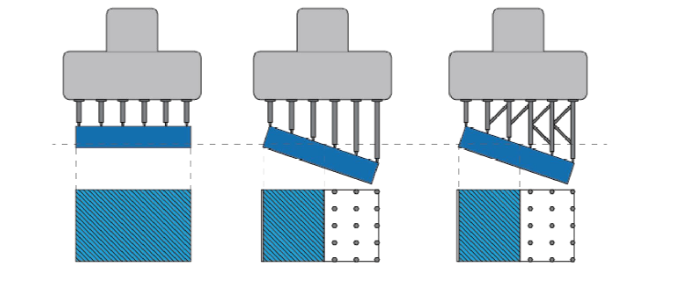

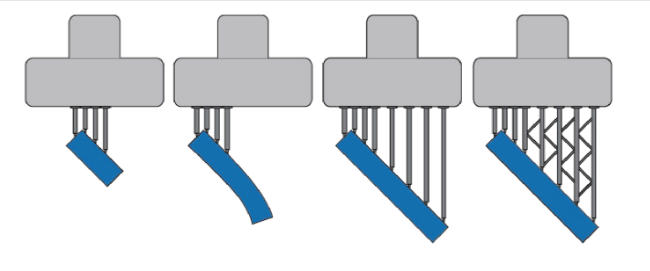

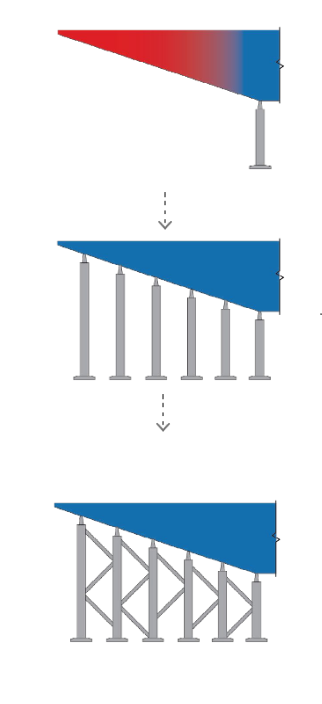

При печати консольной конструкции, как на картинке ниже, ее необходимо поддерживать по всей длине. Поперечные балки полезны для длинных и тонких опор, которые не очень устойчивы при печати.

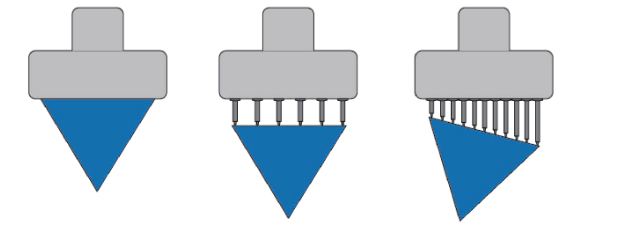

Немного примеров расставленния поддержек при нарезке файла 3D печати в слайсере покажем ниже:

Расположение модели большим сечением к горизонтальной плоскости, как на левой картинке, с большой долей вероятности приведет к отрыванию модели от стола, прилипании ее к пленке. Наклоните модель как на центральной картинке под углом 30-45%, чтобы уменьшить сечение засветки. Добавьте диагональные распорки (поперечные балки) для длинных опор, чтобы сделать их более устойчивыми.

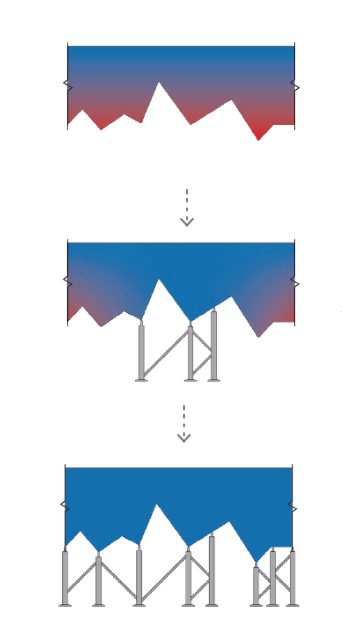

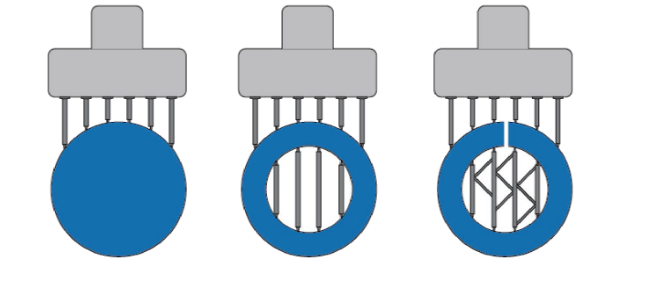

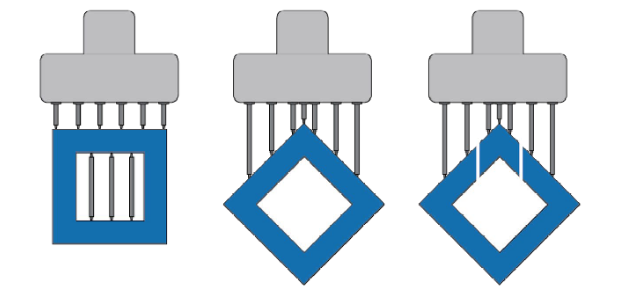

Для моделей с большим сечением сверху и снизу и полыми внутри нужно добавлять много опор и это не лучший вариант печати. В подобных случаях рекомендуем наклонить модель, чтобы уменьшить сечение и в этом случае можно добавить меньше опор, как на центральном рисунке. Самым лучшим вариантом можно считать добавление отверстий для обеспечения циркуляции воздуха, как показано на правом рисунке.

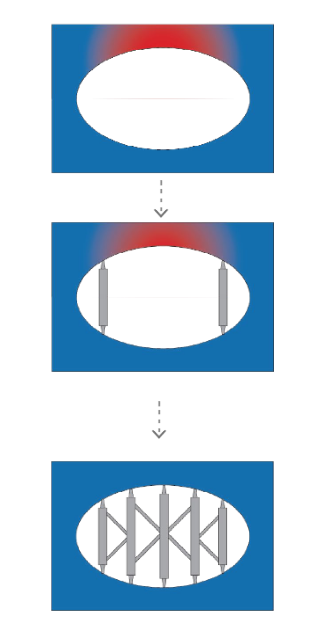

Сплошные, цельные модели с большим сечением приведут к отрыву при печати с большой долей вероятности. Если не удается распечатать такую модель, сделайте ее полой с внутренними поддержками. Сделайте отверстие в верхней части, для свободного извлечения жидкого полимера изнутри.

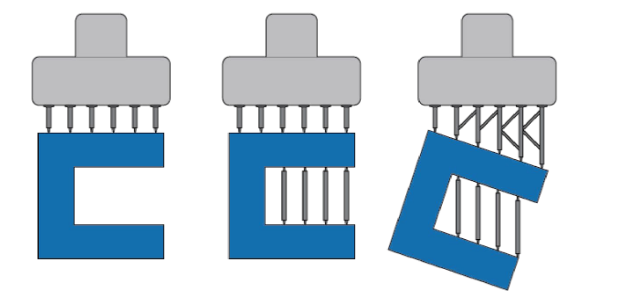

Модели с плоским дном также нужно печатать с добавлением опор. Так будет проще ее снять с платформы и значительно увеличить вероятность успеха печати. Поместите модель под углом и обратите внимание, что опоры нужно добавлять равномерно.

Фотополимерные 3D принтеры, которые предлагает наш интернет-магазин:

Печать сложных деталей из ABS и PLA с большим количеством поддержки.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Доброго времени суток!

Часто возникают ситуации, когда необходимо напечатать сложную деталь, которую как не верти, а без поддержек не напечатать. Вариант – порезать на части и склеить – не для нас 🙂

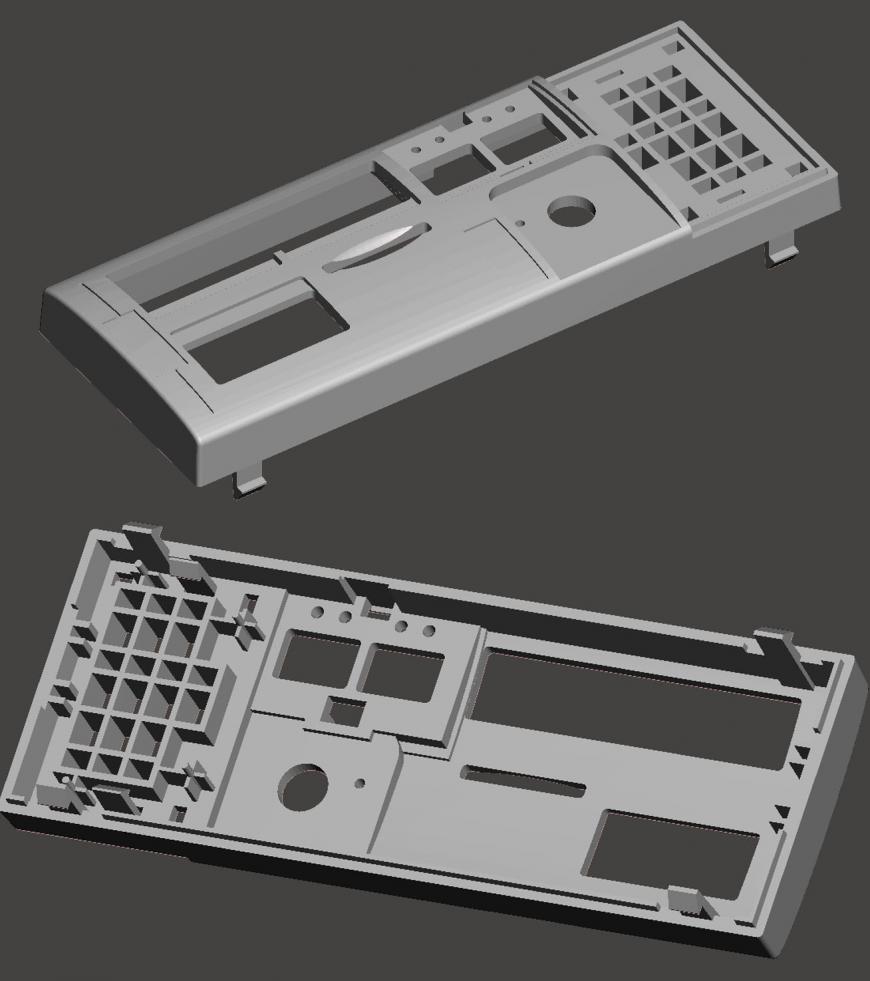

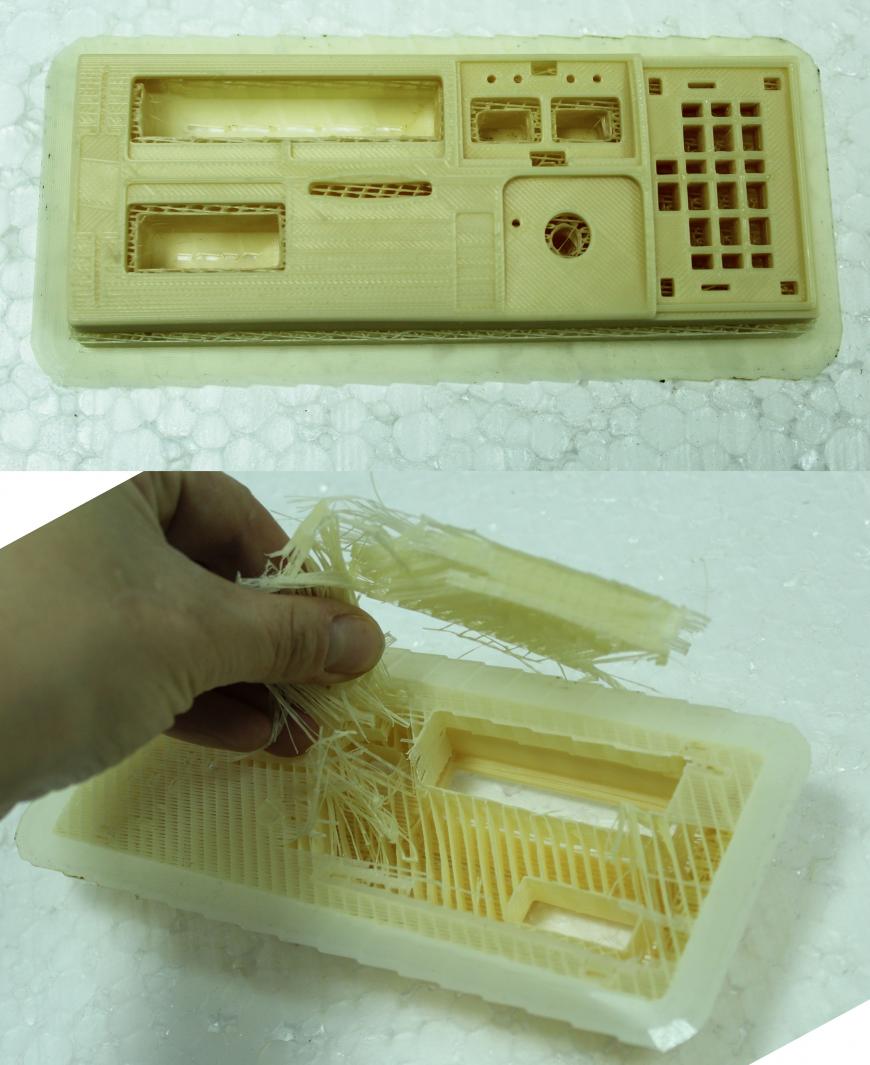

У одного из наших клиентов возникли сложности в подготовке, печати и постобработке следующей детали. Сверху на картинке –лицевая сторона, внутренняя сторона печатается с поддержками.

Сложность печати заключается в том, что поддержки с черновой стороны детали удалить практически невозможно, они либо удаляются с кусками детали, либо первые слои детали провисают над поддержками и печатаются не ровно.

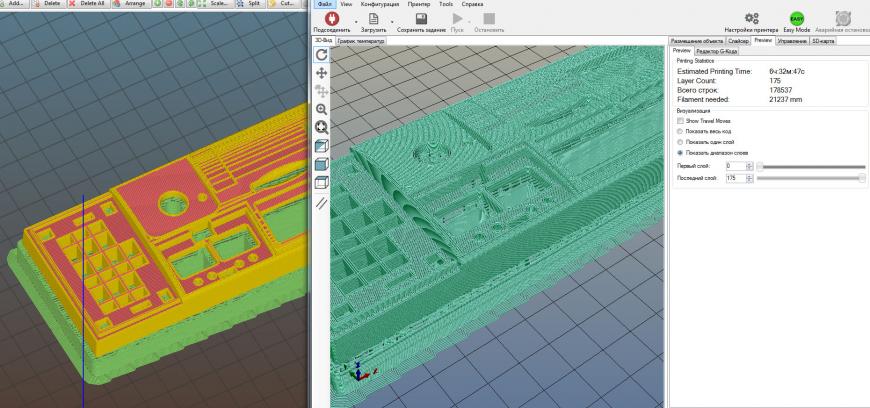

Загружаем деталь в Slic3r.

Идем в Print settings –>Support materials и включаем поддержки.

Получается, что вся деталь держится на поддержках, и удалить их будет очень сложно.

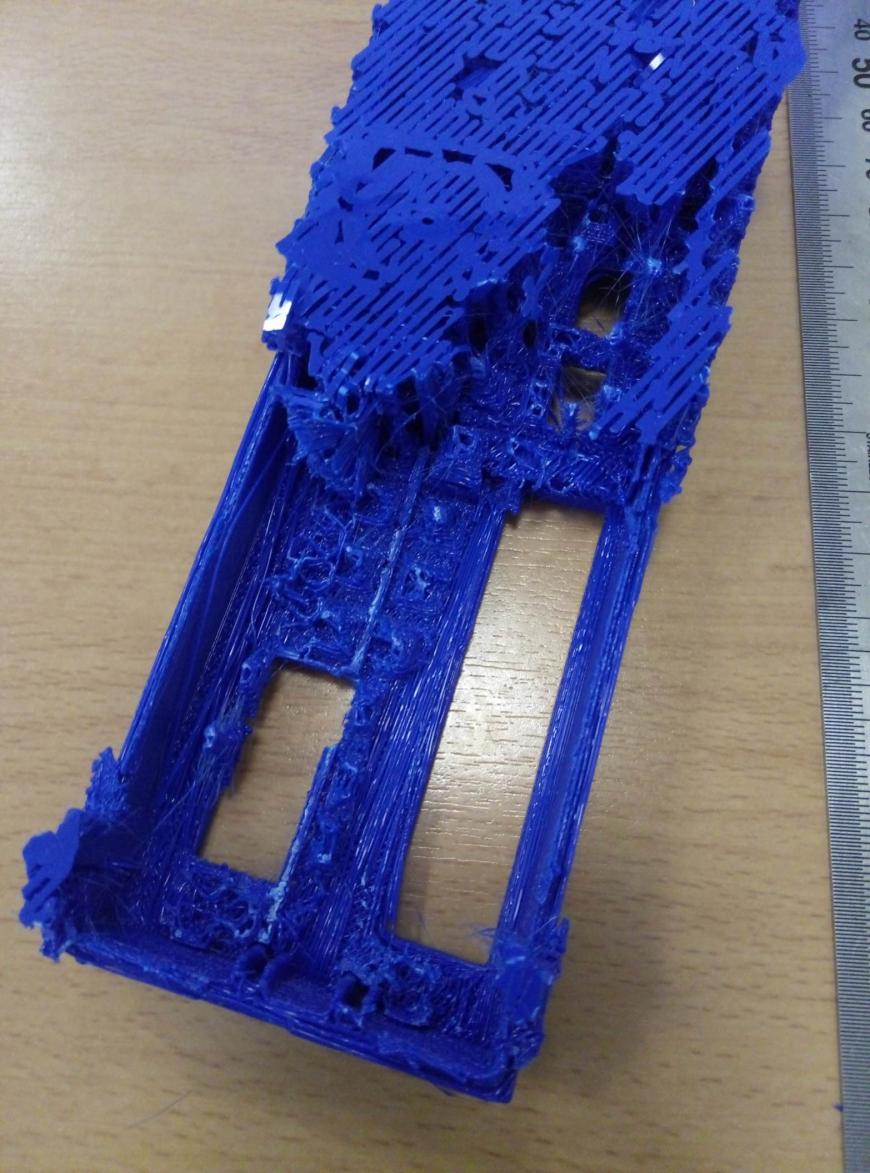

На фото результат печати нашего клиента. Именно он подкинул нам эту интересную задачу.

Время печати 4,5 часа.

Отделить поддержки удалось с большим трудом плоскогубцами. Внутренняя поверхность в очень плохом качестве, обработать ее невозможно.

Стандартные настройки в данном случае с задачей не справились. Поэтому будем настраивать Slic3r вручную.

Для того, чтобы поддержки легко удалились и внутренняя часть панели получилась в допустимом качестве, нужно изменить некоторые параметры:

Заходим в раздел Support Material.

1. Уменьшить ширину экструзии на поддержках. Сетка поддержки будет печататься тонкими нитями, похожими на паутину. Их легко удалить руками и в то же время их прочности вполне хватает, чтобы удержать первые слои детали.

2. Для того, чтобы нити первого слоя детали, который будет печататься над поддержкой, не провисли, нам нужно, чтобы сетка поддержки была плотной, т. е. шаг необходимо сделать минимум 1 мм. Этот параметр называется Pattern Spacing. Это расстояние в миллиметрах между нитями поддержки. Если мы укажем там небольшое расстояние, печать поддержек займет очень много времени. Поэтому мы сделаем таким образом: будем печатать поддержку с шагом в 3 мм, а последние 2 слоя поддержки напечатаем с нужным нам шагом в 1 мм, эти слои будут поддерживать первые слои детали и шаг в 1 мм не даст нитям провиснуть. Это существенно сэкономит время. Меняем настройки:

3. Contact Z distance укажем 0. Первый слой детали будет печататься вплотную к поддержке, поэтому он будет ровнее. А уменьшение ширины экструзии позволит нам без проблем удалить поддержку с поверхности детали.

4. Идем в раздел Speed. Для того, чтобы нити поддержки из-за сниженной экструзии не обрывались, снижаем скорость для Support material до 40 мм/с и Interface support material до 30 мм/с.

Скорость для сплошных слоев, тех самых, которые будут печататься поверх поддержки, снижаем до 50%. Делаем это для того, чтобы слои на поддержку легли ровнее и нить не обрывалась.

Speed–>Solid Infill – 50%

Сохраняем G-code и печатаем.

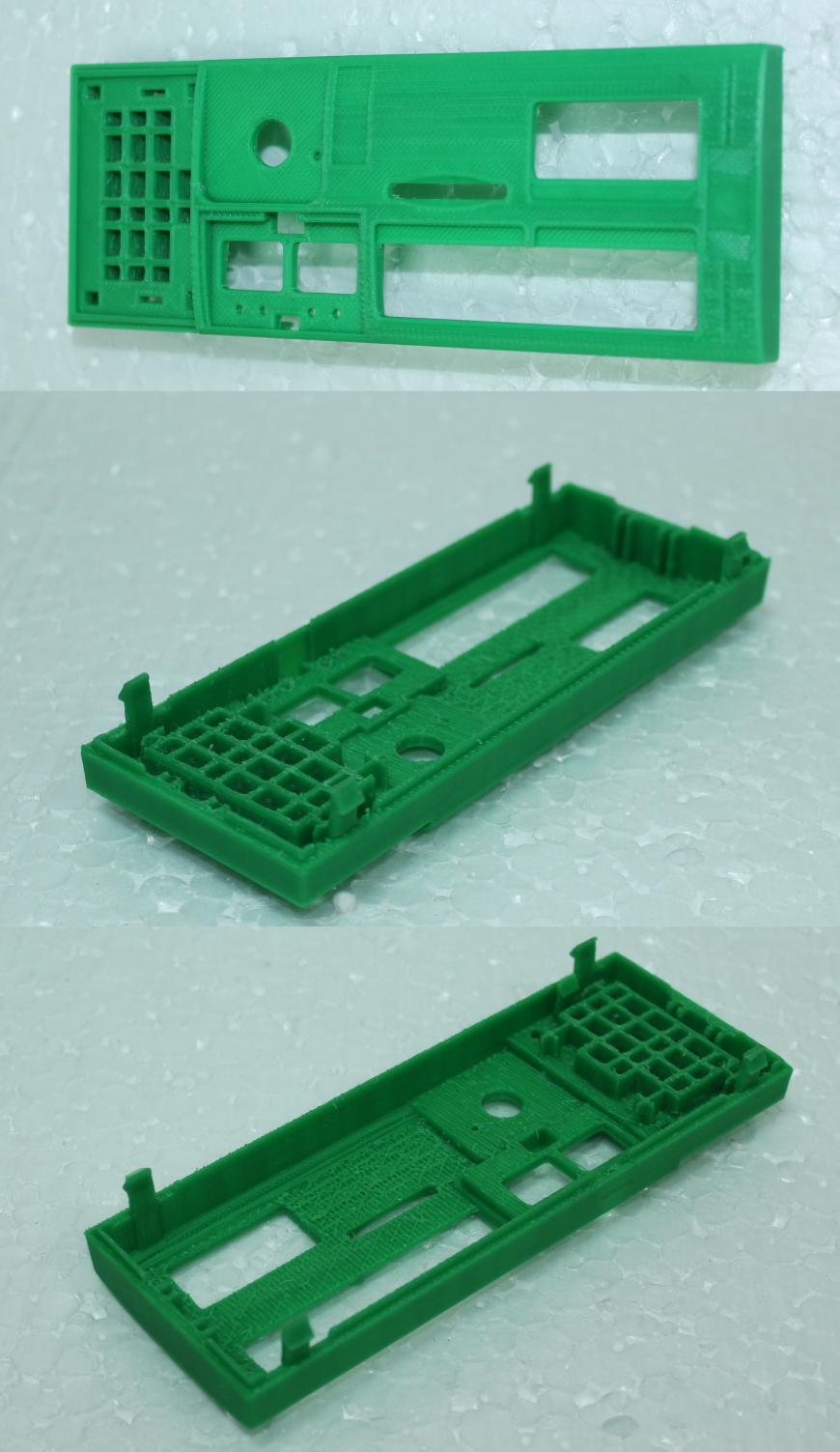

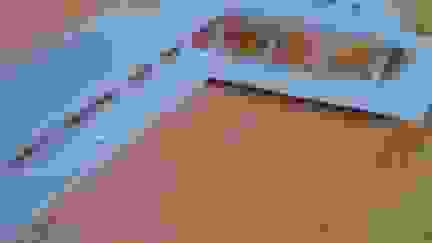

Зеленый PLA Bestfilament и кремовый ABS Bestfilament. Печаталось на Hercules и Hercules Strong соплом 0,5 мм, высота слоя 0,2 мм. Время печати 6,5 часа PLA и почти 7 часов ABS.

Основная часть поддержки легко отделилась руками, нити двух слоев между деталью и поддержкой мы удалили канцелярским ножом и тонкой плоской отверткой. Поверхности над поддержками получились ровные, без обрывов и провисаний нитей.

Данный метод позволяет печатать сложные детали с большим количеством поддержки. Время печати будет увеличиваться в зависимости от настроек Slic3r-а, которые в свою очередь будут зависеть от сложности детали, типа пластика и желаемого результата. В нашем случае время печати увеличилось почти на 40%.

Как показали эксперименты, ширину экструзии на поддержке возможно уменьшать до 40% от диаметра сопла, чем меньше это значение, тем легче будет отделить поддержку, но тем больше вероятность, что экструзия будет срываться и первые слои детали лягут неровно или не удержатся на поддержке. Так же не стоит забывать о физических свойствах пластика: для ABS пластика мы уменьшали скорость печати поддержки до 30 мм/с, иначе экструзия срывалась. PLA пластик хорошо тянется, в отличии от ABS, и печатался на скорости 40мм/с без срывов. Поэтому все перечисленные параметры могут варьироваться в каждом конкретном случае.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Уроки 3D печати. Эффективные поддержки и смена высоты слоев на практике от компании 3Dtool

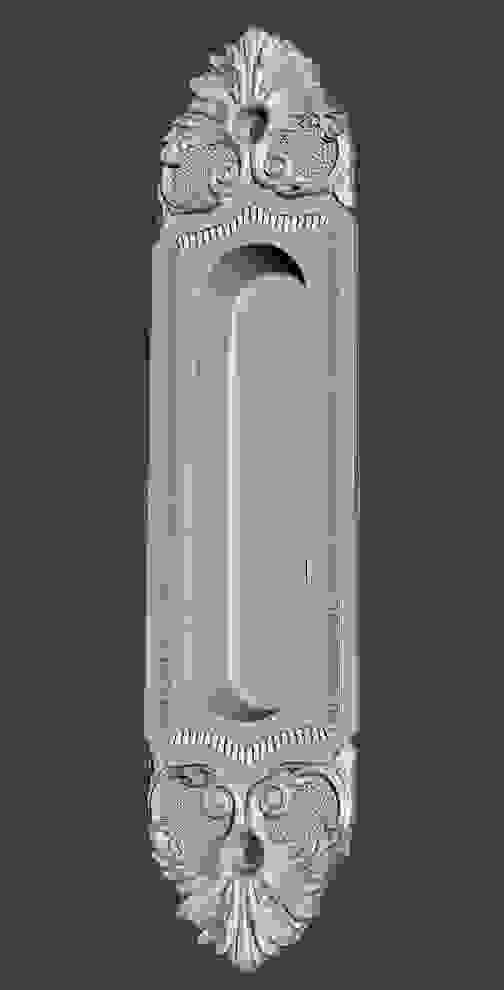

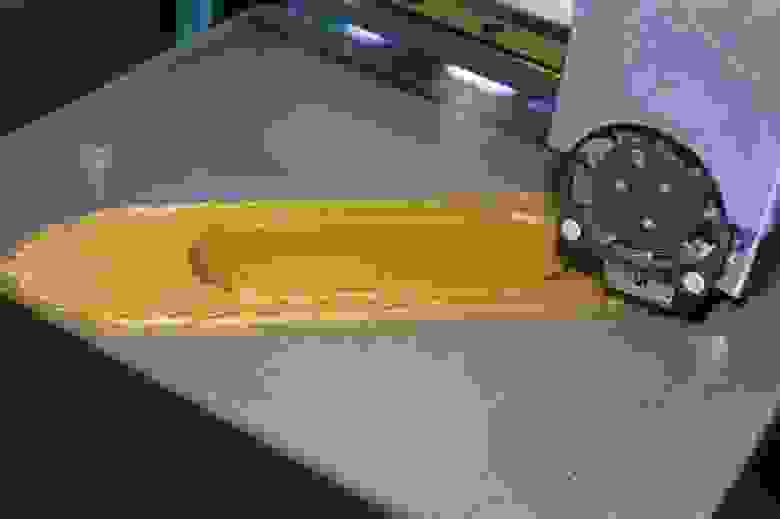

Доброго времени суток! Помимо обычных тестов и экспериментов мы много времени уделяем пробной 3D печати. Обычно детали для пробной печати однотипные и неинтересные. Но попадаются и такие экземпляры как: ручка с барельефом для шкафа-купе. Зачем – никто не знает, заказчик сказал напечатать, чтобы понять возможности 3D принтера Hercules 2018.

Материал PLA Esun золотой, диаметр сопла 0,3 мм. Печать происходила со сменой высоты слоя, до начала барельефа высота слоя была — 0,2 мм, высота слоя барельефа 0,05 мм. Время печати 7 часов. Слайсер – Slic3r.

Температура экструдера/стола – 205/65 градусов. Обдув 100%. Ручка печаталась лежа на столе полностью на поддержках.

Ширина экструзии поддержек 0,2 мм. Для экономии времени поддержка идет с шагом в 3 мм, дальше 2 промежуточных слоя с шагом в 1 мм, чтобы первые слои ручки не свисали. Поддержка печатается вплотную по XY к первому слою ручки, несмотря на это не припекается к первому слою.

Весь низ в поддержке.

После снятия детали поддержки легко удалились руками, поверхность получилась гладкой и практически без следов поддержки.

Поверхность, которая печаталась над поддержкой.

После обработки дихлорэтаном:

Нам кажется, до обработки она смотрелась симпатичнее. Но это тоже эксперимент, куда без них.

Ручка интересна тем, что в подготовке кода использовались ранее описанные методы: смена высоты слоя и печать легко отделяемых поддержек. Оба метода работают, еще раз проверено на практике.

Вывод: 50% успеха зависит от правильно подготовленного кода.

Всем удачи в 3D печати.

Не забывайте подписываться на наш YouTube-канал (новые ролики выходят каждую неделю).

Древовидная (точечная) поддержка моделей в 3D печати

В статье описан личный опыт создания и применения древовидных поддержек при печати сложных объектов на 3D-принтере.

Обычно поддержки создаются при 3D-печати в ПО для генерации gcode, например в Cura, прямо перед генераций gcode. Проще всего на 3D-принтере печатаются объекты в форме пирамиды. Тогда каждый следующий слой ложится на предыдущий и не нависает над пустым пространством. Поддержки позволяют печатать нависающие части объектов, но стандартные поддержки не всегда оптимальны с точки зрения расхода пластика и простоты их последующего отделения от самого объекта, поэтому в этой статье я опишу личный опыт создания и применения древовидных поддержек.

Создание древовидных поддержек

Поддержки создаются графической программой, в случае с MeshMixer в автоматическом режиме.

Для программы по генерации кода к 3D принтеру результат работы MeshMixer будет продолжением самой модели.

Можно создавать вручную или редактировать уже сгенерированные (только что).

Преимущества древовидных поддержек

1. Полный контроль над процессом создания поддержек.

2. Простота очистки модели.

3. Незначительные следы. При удачной настройке вовсе отсутствуют.

4. Экономия пластика в определённых случаях.

5. Не нуждается в подложке «Raft»

Недостатки древовидных поддержек

1. Вероятность поломки поддержки сравнительно высока.

2. Необходимы навыки по созданию поддержек (задания, печатающиеся первый раз, не оставлять без надзора. Так можно с экономить пластик на неудачных результатах).

3. Поддержка горизонтальных плоскостей требует большого количества точек опоры, что может свести на нет экономию на пластике.

Перспективы древовидных поддержек

1. Появляется новая функция в принтерах, позволяющая перескакивать через поддержки, не ломая их.

2. Генератор кода Slic3r делает то же и за счёт порядка движения экструдера в обход уже напечатанному в плоскости печати, не прибегая к движению по высоте.

Области применения

Вопрос не однозначный, и зависит как от модели, так и от материала.

Основные тенденции, которые на данный момент удалось выделить:

1. По материалу: PLA поддержка по совокупности всех остальных факторов покажет более качественный результат, чем в случае с ABS. Благодаря свойствам этого пластика, падение «своей прочности» материала между слоями компенсируется гибкостью. Но если сделать поддержки слишком толстыми, их сломает гарантировано. Также PLA свойственна тягучесть, благодаря чему деталь окутывается тонкой паутиной таких нитей, и ранее потерянная поддержка может вырасти дальше с момента слома, опираясь на эти волокна от соседних поддержек.

2. По высотам поддержек: Чем больше высота, тем больше эффект от древовидной поддержки можно получить. От 6 мм эффект растёт от «ничего» по нарастающей зависимости до «очень много».

После высоты 35 мм генерированные поддержки лучше усилить самостоятельно в самой же программе дополнительными стволами.

3. По уклону от вертикали: Чем меньше угол (т.е. меньше свисания), тем эффект больше. А в случае с горизонтальными (например, потолками) древовидные точечные поддержки уступают «линейно поддерживающим» (стандартным поддержкам), так как строить «мостики» принтер предпочитает между двумя линиями, а не группой точек поддержек.

4. По детализации поверхности: Точечная, она же древовидная поддержка предпочтительна для большого количества деталей (пальцы рук, фреймы, сетки).

5. По пропорциям: Отношение высоты к ширине и плоскости основания. Точечная древовидная поддержка предпочтительна в случаях преобладания высоты.

Хотя большинство замечаний и умозрительны, их следует перебирать в уме, постоянно набираясь опыта печати, и анализировать степень их влияния на результат, имея перед собой наглядно изложенные направления зависимостей и тенденции.

Создание древовидных поддержек

Древовидные поддержки несложно создать в любой графической программе самостоятельно и без генерирования программой. Но программным путём это реализовано в Meshmixer. www.meshmixer.com/index.html

Cама эта функция в программе реализована в двух разных режимах: с наличием клавиши «[2] Convert to Solid» или без неё.

С помощью функции Overhands можно сразу наладить «деревца», анализируя модель по всем параметрам совместимости с 3D печатью.

А можно перейти в «Режим расположения модели в рабочем пространстве принтера» и там создавать поддержки.

В обоих случаях, органов регулирования более чем достаточно. Влияние некоторых из них на результат пока не выявлено опытным путём явно и доказательно.

Но некоторые регуляторы позволяют сильно ускорить процессы генерирования поддержек и подготовки к печати.

Первое, что надо уменьшить, это количество сторон до минимума =3, тогда поддержки станут треугольными и эксперименты пойдут быстрее.

Делается это в расширяющемся меню «Advanced Support» Значение «Post side».

Создание — генерация поддержек происходит только после нажатия кнопки [1]. И новые параметры применятся, только после удаления старых и генерирования новых.

Многократные эксперименты могут дать достаточно ясное представление об изменении предложенных параметров.

Подобные опыты упускают из внимания только то, что принтер сам физически не способен напечатать: это острые концы поддержек. Модель будет просто виснуть, а кончики поддержек не будут доставать до целевой поверхности.

В больших деталях есть смысл приподнять целиком модель над столом поддержками, это даст возможность компенсировать температурную усадку за счёт гибкости поддержек. Деталь, остыв, сожмётся и не оторвётся от стола в процессе печати.

Этот эффект явно выражен, в основном в пустотелых и рамных (wireframe) моделях.

Вывод

Данный способ — это простой, но гибкий в настройках инструмент, расширяющий возможности печати, экономии пластика и времени на чистку деталей. С перспективой на развитие. Предоставляет возможность комбинировать.